Przewidywany okres eksploatacji zbiornika dozorowego w kontekście badań rewizyjnych oraz w perspektywie naprawy lub wymiany urządzenia na nowe

Autor: Szczepan Gorbacz, Prezes Zarządu Amargo

Ekspert z zakresu zbiorników i instalacji z tworzyw sztucznych

Zagadnienie żywotności zbiorników rejestrowanych jako dozorowe w Urzędzie Dozoru Technicznego (UDT) jest cały czas bardzo żywe. Szczególnie w kontekście badań rewizyjnych i metod ułatwiających ocenę stanu technicznego, a tym samym podejmowanie decyzji o wydłużeniu okresu eksploatacji. W wielu zakładach przemysłowych w Polsce znajdują się zbiorniki magazynowe dozorowe, które pracują nawet kilkadziesiąt lat.

Przychodzi więc moment, w którym zbiorniki na substancje chemiczne o charakterze żrącym i utleniającym muszą zostać poddane rewizji okresowej z uwagi na zapisy rozporządzenia, co służy weryfikacji ich stanu technicznego.

Z kolei, gdy upływa okres żywotności muszą być one albo wycofane z eksploatacji bez żadnych analiz, albo skrupulatnie zbadane, by stwierdzić, czy mogą nadal pracować, czyli czy ich okres żywotności może zostać wydłużony. Weryfikacja stanu technicznego zbiorników nie jest więc tylko spełnieniem obowiązku eksploatującego, ale również świadectwem dbałości o bezpieczeństwo pracowników, mienia zakładu oraz środowiska naturalnego.

W materiale przytaczamy praktyczne przykłady, omawiamy czy i kiedy opłaca się poddawać rewizji „wiekowe” zbiorniki dozorowe oraz wskazujemy na właściwą ścieżkę postępowania w przypadku procesu inspekcji Urzędu Dozoru Technicznego badającego możliwość wydłużenia żywotności zbiornika. Procesu, do którego w pewnym momencie – jako trzecia strona postępowania – jest włączany także Wytwórca zbiornika.

Żywotność zbiornika dozorowego, czyli jak długo może być użytkowany

Termin „żywotność zbiornika” to innymi słowy przewidywany okres eksploatacji zbiornika. Jest on określany przez wytwórcę już na etapie opracowania projektu i uzgadniania go z jednostką UDT. W przypadku zbiorników przeznaczonych do magazynowania materiałów niebezpiecznych o właściwościach trujących lub żrących, do wskazania przewidywanego okresu eksploatacji zobowiązuje § 42 ust. 3 pkt 5 Rozporządzenia Ministra Gospodarki z dnia 16 kwietnia 2002 r.[1]. Z kolei dla zbiorników przeznaczonych do magazynowania materiałów ciekłych zapalnych jest to §4 ust. 4 oraz § 35 ust. 3 pkt 5 Rozporządzenie Ministra Gospodarki z dnia 18 września 2001 r.[2].

Jednym słowem – na żywotność Twojego zbiornika powinna wskazywać jego dokumentacja techniczna. Jeśli jesteś osobą obsługującą zbiornik i wiesz, że pracuje on już wiele lat, koniecznie zweryfikuj tę informację w książce rewizyjnej zbiornika (do niedawna był to zielony segregator wydawany podczas rejestracji urządzenia UDT, aktualnie występuje w formie elektronicznej) wraz z pełną dokumentacją rejestracyjną – zgłoszeniową, w tym opracowaniem projektowym.

Przykład zbiornika magazynowego dozorowego na ług sodowy NaOH 50%.

Przykład zbiornika magazynowego dozorowego na kwas solny HCl.

Czy opłaca się poddawać rewizji „wiekowe” zbiorniki dozorowe? Perspektywa kosztów rewizji vs. wymiany zbiornika na nowy

Współpracując z branżą przemysłową niejednokrotnie bierzemy udział w procesie przygotowania zbiornika dozorowego do badań UDT. Na ogół są to zbiorniki 10, 15 czy 20-letnie. Spotykamy się też z przypadkami, gdy zbiorniki pracują znacznie, znacznie dłużej. W jednej z naszych realizacji zetknęliśmy się ze zbiornikami PEHD na wodorotlenek sodu 38% oraz nadtlenek wodoru 50% wyprodukowanymi przez zagranicznego producenta w latach 80-tych XX w. – pamiętały one jeszcze katastrofę elektrowni jądrowej w Czarnobylu.

Odpowiedź na pytanie czy opłaca się poddawać rewizji „wiekowe” zbiorniki dozorowe w celu analizy możliwości wydłużenia okresu żywotności zbiornika ponad pierwotnie określoną w dokumentacji projektowej nie jest jednoznaczna. Warto jednak spojrzeć na te kwestie z perspektywy kosztów.

Doświadczenie pokazuje, że z reguły po okresie 25 lat zbiorniki podlegają wymianie na nowe, a koszty rewizji, ale też badań próbek ze zbiorników, opracowania dokumentacji naprawy (wraz z uzgodnieniem jej w UDT), wykonania naprawy, prób odbiorowych wcale nie jest niski w porównaniu do kosztu nowego zbiornika dozorowego z wanną wychwytową. Podchodząc więc do rewizji zbiorników, które pracują od prawie 40 lat należy mieć pełną świadomość, że z uwagi na degradację materiału, do której mogło dojść na przestrzeni tylu lata magazynowania chemii, na podstawie przeprowadzonej inspekcji Inspektor UDT może nie wydać decyzji dopuszczającej do ich dalszego użytkowania. Oczywiście nie jest to jedyny możliwy wynik, ale warto wziąć pod uwagę, że poniesione w związku z rewizją koszty nie dadzą gwarancji dopuszczenia zbiorników do eksploatacji przez kolejne lata.

No dobrze, wspomnieliśmy o kosztach ogólnie, ale pora na nieco konkretniejsze porównanie:

W przypadku przytoczonych – prawie 40-letnich zbiorników – niezbędne koszty dotyczące przygotowania ich do rewizji i wymaganej naprawy wanny wychwytowej stanowiły ok. 60% kosztów wykonania nowych zbiorników w całości w zakładzie produkcyjnym Amargo (w opcji dostarczenia na miejsce montażu gotowych konstrukcji, bez wyposażenia AKPiA) oraz ok. 45% kosztów budowy zbiorników na miejscu w zakładzie Klienta, w uzgodnieniu procesu dozorowego z UDT.

Koszty związane z rewizją nie są więc wcale takie niskie. Dodatkowo, po pozytywnym wyniku rewizji wewnętrznej zbiornika o tak długim czasie pracy i często wątpliwej wytrzymałości konstrukcyjnej, istnieje konieczność powołania wewnętrznego zespołu UDT w zakresie dodatkowych badań i pobierania próbek ze zbiornika – dopiero po tych działaniach może zostać określony ewentualny termin dalszej eksploatacji zbiorników. A nowe zbiorniki zgodnie z wytycznymi DVS mogą zostać zaprojektowane na okres maksymalnie 20-25 lat.

Decyzje jednak zawsze należą do użytkownika. Ponieważ w tej konkretnej sytuacji klientowi zależało na zrealizowaniu badań rewizyjnych, dla doprecyzowania warunków realizacji konieczne było przeprowadzenie wizji lokalnej, z omówieniem aktualnego stanu technicznego zbiorników. Wszystko po to, by sprawnie przeprowadzić usługę przygotowania zbiorników do rewizji i wykonania badań, przy jednoczesnym zapewnieniu ciągłości produkcji – procesu technologicznego w zakładzie Klienta. Wiązało się to ze zbudowaniem instalacji zastępczej i dostarczeniem zbiorników tymczasowych. Ciągłość dozowania czynnika chemicznego pod potrzeby procesów wytwórczych była możliwa dopiero po uruchomieniu instalacji czasowej – wtedy przystąpiono do wyłączania zbiorników głównych, ich opróżniania, czyszczenia i kompleksowego przygotowania do inspekcji z udziałem wyznaczonego inspektora lokalnej jednostki UDT.

Według zapisów § 65. 8. Rozporządzenia Ministra Gospodarki z dnia 16 kwietnia 2002 r. to eksploatujący lub działający w jego imieniu powinien przygotować zbiornik do badań okresowych, w sposób określony przez organ właściwej jednostki dozoru technicznego. Takie przygotowanie polega na opróżnieniu zbiornika z zalegającego medium (czasami realizowane przez eksploatującego poprzez zużycie medium i jego nieuzupełnienie), opłukaniu go i oczyszczeniu do stopnia umożliwiającego oględziny powierzchni ścianek wewnętrznych zbiorników, neutralizacji resztek substancji niebezpiecznych, przewietrzeniu zbiornika oraz otworzeniu wszelkich dostępnych do oględzin otworów rewizyjnych, takich jak włazy, wyczystki, króćce czy wziernik.

W przypadkach, które tego wymagają, realizujący taką usługę może dodatkowo zapewnić tymczasową instalację transferową wraz z nowymi kontenerami (np. IBC) na media niebezpieczne wraz z wanną wychwytową.

Właściwa ścieżka postępowania w zakresie badań stanu technicznego zbiornika zapewniająca sprawny przebieg procesu

Użytkownicy zbiorników nie zawsze mają pewność co do kroków, jakie powinni podjąć, gdy przewidywany okres eksploatacji upłynął lub zbliża się ku końcowi. Jeszcze gorzej, gdy orientują się w momencie, w którym został on już przekroczony – z jednej strony zakład cały czas stosuje substancje żrące i musi zapewnić ciągłość procesu technologicznego, z drugiej – eksploatacja takiego zbiornika powinna być wstrzymana. Jej wydłużenie będzie zależało od wyniku inspekcji, a przedsiębiorstwo zwyczajnie nie jest na to przygotowane. To niestety przykład wprost z życia, z którym zetknęliśmy się już kilkukrotnie. Jest prościej, gdy w zakładzie znajduje się więcej zbiorników, dzięki którym można uniknąć przestoju w produkcji po wyłączeniu z pracy tych, które muszą przejść rewizję lub nadają się do wymiany, jeśli nie – trzeba działać naprawdę sprawnie.

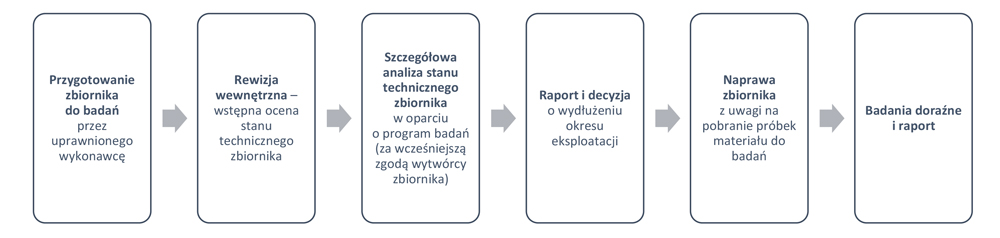

Już nieco uchyliliśmy rąbka procesu, ale w tej części pokażemy krok po kroku jak sprawnie przejść przez ścieżkę związaną z badaniami stanu technicznego zbiornika.

Schemat. 1. Możliwy przebieg procesu wydłużenia żywotności zbiornika

Od czego więc zacząć? Osoba obsługująca zbiornik weryfikuje żywotność, na jaką wskazuje jego dokumentacja projektowo-obliczeniowa. W przypadku, gdy okres ten zmierza ku schyłkowi/minął, należy w oparciu o wiedzę na temat stanu zbiornika, przebiegu jego pracy przez te wszystkie lata czy też planów rozwojowych przedsiębiorstwa, podjąć decyzję o zamiarze użytkowania go po czasie, na jaki został zaprojektowany. Jeśli użytkownik-eksploatujący zbiornik tak postanowi, należy skierować do Urzędu Dozorowego zgłoszenie zbiornika do wykonania rewizji wewnętrznej. Pozwoli ona na ocenę stanu technicznego konstrukcji i od jej wyniku będą zależeć kolejne kroki.

Rewizja wewnętrzna zbiornika dozorowego – przebieg i możliwe wyniki

W efekcie przeprowadzonych badań rewizyjnych, Urząd Dozoru Technicznego przedstawia raport, którego wynik może być negatywny lub pozytywny. Dokument wskazuje na kolejne terminy badań i analiz lub też nie wydaje zezwolenia na dalszą eksploatację zbiornika wybiegającą poza zadany okres żywotności. Co ważne, niekorzystny dla użytkownika-eksploatującego wynik rewizji wewnętrznej może mieć różne podłoże i nie zawsze oznacza definitywny brak możliwości przedłużenia okresu eksploatacji zbiornika – przykładowe przypadki przytoczono w dalszej części materiału.

W przypadku zbiorników z tworzyw termoplastycznych podczas rewizji wewnętrznej weryfikowany jest wizualnie m.in. stan powierzchni ścianek, zgrzewy i spawy, stan króćców, włazów i podpór, geometria zbiornika (tj. ocena stopnia ewentualnych deformacji). Jeśli chodzi o zbiorniki z tworzyw sztucznych wzmocnionych włóknem szklanym, w tym z dodatkową warstwą chemoodporną ze specjalnego typu żywicy – jeśli występuje lub dodatkowo z wewnętrzną wykładziną z tworzyw termoplastycznych poza wspomnianym zakresem oceniane są także uszkodzenia i przebarwienia wewnętrznych oraz zewnętrznych warstw laminatu / wykładziny termoplastycznej wewnątrz zbiornika.

Jeśli ocena wykazuje aktywne mechanizmy degradacji materiału konstrukcyjnego oznaczać to będzie brak pozwolenia na wydłużenie żywotności (gdyż stan techniczny nie będzie na to pozwalał).

W przypadku, gdy inspekcja nie wykaże aktywnych mechanizmów degradacji, ale ujawni uszkodzenia, takie jak np. przebicie na połączeniu spawanym dennicy z częścią cylindryczną czy na połączeniu króćca z cylindrem – czyli uszkodzenia, które można naprawić na podstawie uzgodnionej technologii i przez uprawnionego wykonawcę – eksploatujący może zlecić taką usługę, a zbiornik po takiej naprawie – zgłosić do badania doraźnego. Powinno być one poprzedzone próbą szczelności, która nie może wykazywać uszkodzeń, odkształceń i nieszczelności zbiornika.

Rewizja wewnętrzna może wykryć również uszkodzenia osprzętu zbiornika mogące stanowić zagrożenie dla życia lub zdrowia ludzkiego oraz mienia i środowiska poprzez rozprzestrzenianie się materiałów niebezpiecznych podczas ich magazynowania lub transportu, a w szczególności niekontrolowany wypływ czynnika roboczego o właściwościach żrących. Takie uszkodzenia także można naprawić, więc nie dyskwalifikują one zbiornika do dalszej eksploatacji.

Jeśli rewizja wewnętrzna mająca na celu wstępną ocenę stanu technicznego zbiornika nie wykaże ani aktywnych mechanizmów degradacji tworzywa, ani uszkodzeń lub w przypadku, gdy zostaną one naprawione (czyli nie będzie kategorycznych przeciwwskazań do wydłużenia żywotności), Urząd Dozoru Technicznego wystawi protokół z badania wraz ze wskazówkami dotyczącymi dalszego toku działań.

Rewizja wewnętrzna nie dyskwalifikuje zbiornika do wydłużenia żywotności – co dalej?

Kolejnym krokiem, który należy do eksploatującego, jest zgłoszenie zbiornika do tzw. szczegółowej analizy stanu technicznego (oczywiście tylko wtedy, gdy nadal podtrzymuje on pierwotną decyzję i zależy mu na wydłużeniu żywotności zbiornika). Co ważne, na tym etapie niezbędne jest dołączenie opinii producenta i oświadczenia o zgodzie na dalszą ocenę zbiornika – bez niej proces niestety zostanie zakończony i nie będzie możliwe przeprowadzenie szczegółowej analizy.

Jeśli wniosek eksploatującego będzie kompletny i producent wyrazi zgodę, rozpocznie się proces przygotowania do przeprowadzenia szczegółowej analizy, czyli powołanie zespołu specjalistów oraz ustalenie programu badań lub zatwierdzenie zaproponowanego we wniosku zakresu badań i testów. Realizacja szczegółowej analizy przez powołanych specjalistów i potwierdzony finalnie program badań odbędzie się po akceptacji zakresu i kosztów przez eksploatującego.

W jednym z przypadków wieloletnich zbiorników, z którymi się zetknęliśmy, głównym problemem był brak wiedzy o tym, jakie parametry wytrzymałościowe miał materiał użyty do wyprodukowania zbiorników (standard odniesienia) – nie było więc wiadomo jaki spadek parametrów będzie akceptowalny, a tym samym nadal bezpieczny i na jaki okres czasu tak naprawdę są szanse wydłużyć żywotność. Finalnie w tym przypadku wytwórca zagraniczny nawet nie udzielił odpowiedzi na wniosek przedsiębiorstwa, w związku z czym nie można było przejść do kolejnych kroków.

W innym z przypadków, z którymi się spotkaliśmy, aby rozpocząć rewizję zbiornika należało wcześniej dokonać naprawy wanny wychwytowej. To wiązało się z usunięciem (przesunięciem lub podniesieniem) zbiorników w celu dostępu i wykonania warstwy pod ich dnem. Takie manewry wieloletnich zbiorników nie dają gwarancji, że podczas nich nie dojdzie do uszkodzenia czy rozszczelnienia się. Dodatkowa obawa związana jest ze specyfiką medium – silnie żrące substancje po tak długim okresie użytkowania wpływają na wytrzymałość zbiornika, która – należy założyć – może być minimalna, a sam zbiornik może w każdej chwili się rozszczelnić.

Przykładowy zakres badań szczegółowych stanu technicznego zbiorników w zależności od materiału konstrukcyjnego

Zbiorniki z tworzyw termoplastycznych

- Stan ścianek zbiornika – badanie wizualne w oparciu o normę PN-EN 13100-1

- Szczelność złączy spawanych i zgrzewanych – badanie wykonywane metodą wysokonapięciową w oparciu o normę PN-EN 13100-4 oraz DVS

- Szczelność złączy spawanych i zgrzewanych metodą ultradźwiękową lub radiograficzną w oparciu o normy PN- EN 13100-2 i PN-EN 13100-3

- Próbki tworzywa termoplastycznego o odpowiednim wymiarze, pobrane z płaszcza zbiornika i poddane badaniom wytrzymałościowym, m.in. wytrzymałości na rozciąganie i zginanie – pozwalające na uzyskanie aktualnych danych (tworzywa o obniżonej wytrzymałości w wyniku wielu lat eksploatacji), niezbędnych do wykonania bieżących obliczeń wytrzymałości konstrukcji – statyki zbiornika

Zbiorniki z tworzyw sztucznych wzmocnionych włóknem szklanym

- Stan wewnętrznej warstwy chemoodpornej laminatu i zewnętrznej – badanie wizualne w oparciu o normę PN-EN 13121-3

- Badanie twardości laminatu metodą Barcol’a w oparciu o normę PN-EN 59

- Poddanie wyciętych o odpowiednim wymiarze próbek laminatu z płaszcza zbiornika badaniom wytrzymałościowym, a w szczególności wytrzymałości na rozciąganie + modułu sprężystości Et, wytrzymałości na zginanie + moduł sprężystości Ef, procentowej zawartości wzmocnień szklanych w poszczególnych warstwach laminatu oraz ich kolejności i ilości

Do ewentualnego określenia rodzaju żywicy zastosowanej do budowy laminatu należy przeprowadzić badania laboratoryjne metodą spektroskopii fourierowskiej w podczerwieni (FTIR) lub z wykorzystaniem różnicowej kalorymetrii skaningowej (DSC).

Zbiorniki z tworzyw sztucznych wzmocnionych włóknem szklanym z wewnętrzną wykładziną z tworzyw termoplastycznych

- Stan wewnętrznej wykładziny z tworzyw termoplastycznych – badanie wizualne w oparciu o normę PN-EN 13100-1

- Stan zewnętrznej warstwy laminatu – badanie wizualne w oparciu o normę PN-EN 13121-3

- Szczelność złączy spawanych i zgrzewanych metodą wysokonapięciową według normy PN-EN 13121-3 lub DVS (w sytuacji wyszczególnienia tej specyfikacji w dokumentacji projektowej zbiornika)

- Poddanie wyciętych o odpowiednim wymiarze próbek laminatu z płaszcza zbiornika badaniom wytrzymałościowym, a w szczególności wytrzymałości na rozciąganie + modułu sprężystości Et, wytrzymałości na zginanie + moduł sprężystości Ef, procentowej zawartości wzmocnień szklanych w poszczególnych warstwach laminatu oraz ich kolejności i ilości

Do ewentualnego określenia rodzaju żywicy zastosowanej do budowy laminatu należy przeprowadzić badania laboratoryjne metodą spektroskopii fourierowskiej w podczerwieni (FTIR) lub z wykorzystaniem różnicowej kalorymetrii skaningowej (DSC).

Amargo realizuje wspomniane powyżej pobranie próbek tworzywa ze zbiornika, na mocy nadanych decyzją UDT uprawnień w ramach obsługi serwisowej zakładów przemysłowych.

Zakres badań każdorazowo jest dobierany adekwatnie do typu i konstrukcji zbiornika oraz zatwierdzany przez powołaną komisję UDT. Realizacja badań z reguły jest zlecana do CLDT (Centralne Laboratorium Urzędu Dozoru Technicznego) lub laboratoriów uznanych przez UDT, ewentualnie za zgodą inspektora – posiadających akredytację PCA (Polskie Centrum Akredytacji).

W zależności od potrzeb i ustaleń z komisją UDT, Amargo we współpracy z Instytutem Inżynierii Materiałów Polimerowych i Barwników Sieci Badawczej Łukasiewicz proponuje także realizację dodatkowych badań (np. stopnia degradacji, czasu indukcji utleniania OIT (metoda DSC)).

Po przeprowadzeniu badań sporządzany jest raport, w którym eksploatujący otrzymuje informację o braku przeciwwskazań do dalszego, bezpiecznego użytkowania zbiornika lub o braku możliwości wydłużenia żywotności poza okres założony przez producenta.

W pierwszym przypadku w raporcie zostają dodatkowo wyznaczone terminy kolejnych badań okresowych czy też doraźnych, jak również następnej szczegółowej analizy.

Po pozytywnej weryfikacji stanu technicznego zbiornika – próbek – oraz uzyskanej we wspomnianym powyżej raporcie – możliwości przedłużenia okresu eksploatacji urządzenia – chemoodpornego zbiornika, należy oczywiście opracować, uzgodnić technologię naprawy, wykonać remont zbiornika oraz przeprowadzić razem z inspektorem UDT próby odbiorowe na właściwym medium.

Finalna decyzja – zgoda na wydłużenie okresu eksploatacji zbiornika – będzie pokłosiem pozytywnego przebiegu opisanego powyżej badania oraz naprawy zbiornika – uzupełnienia ubytków w cylindrze zbiornika, powstałych na skutek wycięcia niezbędnych fragmentów do wykonania badań doraźnych.

Specjaliści Amargo pracują nad rozwiązaniem AmargTank SmartTank, czyli “czarną skrzynką” – systemem czujników i rejestracji parametrów pracy oraz stanu technicznego materiału ścianek zbiornika. Celem jest wyeliminowanie konieczności pobierania próbek (poniekąd “kaleczenia” zbiornika), czasochłonnych badań, analiz i oceny stanu konstrukcji. W zamian za to użytkownicy i jednostka dozorująca będą mogli w czasie rzeczywistym, praktycznie on-line, wygenerować raport na temat stanu technicznego zbiornika i uzyskać decyzję co do jego dalszych losów.

Analiza możliwych scenariuszy i wybór najbardziej optymalnej drogi

W przypadku, gdy użytkownik stoi przed decyzją o podejściu do badań weryfikujących możliwość wydłużenia okresu eksploatacji wieloletnich zbiorników, z uwagi na bezpieczeństwo sugerujemy rozważenie wariantów wraz z kosztorysowaniem i oceną wykonalności, czyli wykonanie tzw. audytu. Mamy tu na myśli dokonanie analizy każdego z możliwych rozwiązań jakimi są:

- przejście przez proces badań UDT i poznanie orientacyjnych kosztów przygotowania do badań, jak również naprawy zbiornika w miejscach poboru próbek i związane z nimi ryzyka (np. wewnętrzna ściana zbiornika może być mocno nasiąknięta kwasem i proces spawania będzie nieefektywny lub uniemożliwi wykonanie naprawy zbiornika),

- wymiana zbiornika 1:1 na nowy bez dodatkowej aparatury kontrolno-pomiarowej,

- wymiana zbiornika na nowy wraz z dodatkową instalacją i wymaganym osprzętem.

Najbardziej rozsądnym w sytuacjach wątpliwych jest wykonanie krótkiego opracowania projektowego wraz z koncepcją kilku wariantów i możliwych opcji rozbudowy instalacji o automatyczne bezobsługowe użytkowanie. Taka wiedza pozwoli na podjęcie świadomej decyzji, z uwzględnieniem wielu aspektów i nowoczesnych rozwiązań technicznych, jakie są dostępne dzisiaj, a nie były dostępne na przykład 20 lat temu (tj. systemy czujników, sterowania + przesyłu danych do innych miejsc na terenie zakładu np. sterowni, zawory / klapy z napędami, ekrany dotykowe i sterowniki PLC i wiele, wiele innych).

Taka decyzja może przełożyć się na znaczne korzyści finansowe (oszczędności na eksploatacji) na przestrzeni kolejnych 20 lat, gdyż ograniczy czas potrzebny na obsługę, zaangażowanie osób (przygotowanie i dozowanie medium) oraz przede wszystkim będzie to rozwiązanie w pełni bezpieczne i zgodne z obecnymi standardami technicznymi.

Warto w tym miejscu nadmienić, że Amargo przeprowadza takie audyty oraz wykonuje opracowania projektowe, koncepcje oraz symulacje kosztów i zysków.

Wymiana zbiornika magazynowego dozorowego na nowy

Oczywiście nie każda rewizja wewnętrzna czy analiza szczegółowa kończą się sukcesem. Może zdarzyć się, że z uwagi na degradację tworzywa i stan techniczny konstrukcji wykraczający poza przyjęte normy, żywotność zbiornika nie zostanie wydłużona. W takim przypadku należy stary zbiornik wycofać z eksploatacji, zutylizować i jednocześnie rozpocząć proces związany z zaprojektowaniem nowego zbiornika i przejściem przez procedury dozorowe. Warto na tym etapie skorzystać z doradztwa kwalifikowanego wytwórcy i zweryfikować pojemność oraz gabaryty nowego zbiornika, technologię w jakiej zostanie wytworzony, jak również elementy wyposażenia.

Z uwagi na to, że będzie to nowa inwestycja, której efekty będą rzutowały na pracę zbiornika oraz przebieg procesu technologicznego przez kolejnych np. 20 lat, rekomendujemy, by w takich sytuacjach poddać analizie proces technologiczny, związane z nim koszty oraz plany rozwojowe przedsiębiorstwa, i rozważyć wykonanie nowych zbiorników wraz z kompletnymi instalacjami, np. ze stanowiskiem NO do rozładunku medium z cysterny.

Przykład wyeksploatowanego zewnętrznego polietylenowego zbiornika kwasu solnego HCl po przekroczeniu założonego okresu żywotności, który został wymieniony na nowy; widoczne odbarwienia, naloty, deformacja kształtu w wyniku utraty pierwotnych parametrów wytrzymałościowych tworzywa.

Nowy zbiornik magazynowy dozorowy na HCl.

Optymalny dobór rozwiązań i wyposażenia, w zależności od specyfiki procesu, może przełożyć się w kolejnych latach np. na możliwość zakupu tańszego medium, brak dodatkowych kontenerów IBC i przelewania czynnika roboczego pomiędzy zbiornikami, a tym samym zmniejszenie kosztów obsługi i podniesienie poziomu bezpieczeństwa w zakładzie. Poza oszczędnościami i zminimalizowaniem ryzyka wypadków, elementy automatyzacji mogą także wpłynąć na niezawodność procesu i elastyczność produkcji oraz realne oszczędności dzięki braku konieczności angażowania w obsługę wielu osób.

Warto w tym miejscu wspomnieć, że w nowobudowanych zbiornikach Amargo montowane są elementy wskaźnikowe, które zdecydowanie pomagają w przeprowadzaniu kolejnych inspekcji. W niedalekiej przyszłości wytwórca planuje oczujnikować zbiorniki (aktualnie trwają pomiary testowe między innymi z tensometrami i czujnikami piezoelektrycznymi) i dzięki nim realizować pomiar ciągły. Dedykowane systemy monitoringu umożliwią zbieranie danych w całym cyklu życia zbiornika w środowisku rzeczywistym i pozwolą ustalić poziom wyeksploatowania, przewidywane uszkodzenia, deformacje, pęknięcia itp.

Po opracowaniu nowego projektu przez wytwórcę zbiornika rozpoczyna się procedura dozorowa. Dokumentacja techniczno-projektowa musi zostać uzgodniona w Urzędzie Dozoru Technicznego jeszcze przed rozpoczęciem produkcji zbiornika. W takich formalnościach na ogół wsparciem jest producent. W kolejnych krokach ma miejsce produkcja zbiornika i przeprowadzenie prób kontroli jakości, które są realizowane po stronie producenta i przy udziale UDT – są to zgodnie ze stosownym rozporządzeniem tzw. badania sprawdzające. Gotowy zbiornik otrzymuje tzw. „paszport”.

Po montażu na miejscu posadowienia przeprowadzane są ostatnie testy szczelności (w tym także na medium właściwym o określonym stężeniu i gęstości – zgodnym z założonym w dokumentacji projektowej), które potwierdza się protokołami wykonania czynności dozoru technicznego – tzw. badania odbiorczego. Użytkownik otrzymuje decyzję zezwalającą na eksploatację urządzenia. Po jego stronie będzie jeszcze przygotowanie indywidualnej instrukcji eksploatacyjnej zbiornika i zgłoszenie go do czynnej eksploatacji. Nowy zbiornik wraz z instalacją mogą rozpocząć pracę.

Jako użytkownik-eksploatujący zbiornik pamiętaj o regularnych inspekcjach. Zbiorniki, które podlegają dozorowi technicznemu wymagają okresowych rewizji – zewnętrznych i wewnętrznych. Na ich częstotliwość wskazuje Tabela 1. Częstotliwość badań okresowych. Załącznik do Rozporządzenia Ministra Gospodarki z dnia 16 kwietnia 2002 r. (Dz.U. z 2002 r. Nr 63, poz. 572). Dla zbiorników wykonanych całkowicie z tworzyw sztucznych odpornych chemicznie (HDPE 100, PE100 RC, PP-H / PP-C, PVDF, PVC) i materiałów kompozytowych TWS / GRP / GFRP / FRP (z warstwą chemoodporną z dedykowanej żywicy (np. bromowana epoksywinyloestrowa żywica samogasnąca o wysokiej odporności chemicznej Ineos Derakane 510) lub z wysoce chemoodpornym linerem z tworzywa – konstrukcja dual-laminate) maksymalny okres między rewizjami zewnętrznymi określono na 2 lata, z kolei rewizje wewnętrzne należy wykonywać minimum raz na 10 lat.

Misją Amargo – jako nie tylko producenta zbiorników z tworzyw sztucznych, ale również firmy doradczej znającej specyfikę branży przemysłowej – jest i dzielenie się wiedzą i otwarte komunikowanie realizowanych projektów w zakresie nowych technologii i rozwiązań, które pozwalają zapewnić bezpieczne magazynowanie chemikaliów i udoskonalać kulturę eksploatacji zbiorników.

Tematyka żywotności zbiorników jest poruszana na praktycznie każdym z naszych szkoleń i w wielu rozmowach z przedstawicielami zakładów przemysłowych. Zależy nam więc na tym, by obecni oraz przyszli użytkownicy zbiorników dozorowych na substancje żrące, trujące i niebezpieczne mieli kompletną wiedzę o tym, jakie znaczenie w perspektywie czasu ma przewidywany okres eksploatacji, jak powinni postępować, gdy minie określona w dokumentacji żywotność by zapewnić sobie spokojny i sprawny przebieg rewizji wewnętrznej i szczegółowej analizy stanu technicznego zbiornika.

Chcemy podkreślić, jak ważna jest kalkulacja pełnych kosztów inwestycji oraz eksploatacji – po to, by użytkownicy dążyli do wyboru zbiorników o najdłuższej możliwej żywotności, gdyż to w perspektywie wielu lat działania zakładu zwyczajnie najbardziej się opłaca.

Zależy nam na tym, by eksploatujący podchodzili do magazynowania czynników żrących i silnie utleniających w sposób nadzwyczaj odpowiedzialny i nie bagatelizowali żadnych obszarów, które mogą rzutować na zdrowie i życie ludzi, kondycję produkcji, mienie zakładu oraz stan naszego środowiska naturalnego.

Ma to także związek z odpowiedzialnością personalną, porządkową, a w przypadku istotnych naruszeń konsekwencjami – procesem sądowym, odmową wypłaty odszkodowania czy utratą reputacji.

To dlatego poza działaniami edukacyjnymi, wspólnie z instytucjami naukowymi realizujemy projekty badawczo-rozwojowe w zakresie innowacyjnych technologii. Współpracujemy z Instytutami Sieci Badawczej Łukasiewicz, Poznańskim Parkiem Naukowo-Technologicznym oraz innymi ośrodkami krajowymi i zagranicznymi. Bardzo bliska jest nam współpraca z Politechniką Wrocławską i Politechniką Warszawską, z którą prowadzimy prace B+R.

W ramach członkostwa w m.in. Polskiej Izbie Przemysłu Chemicznego, Polskim Klastrze Technologii Kompozytowych, Wielkopolskiej Platformie Wodorowej, Bydgoskim Klastrze Przemysłowym, Hydrogen Center Platform, Pilot Hydrogen (H2) oraz we współpracy z Departamentem Techniki Urzędu Dozoru Technicznego czy Komitetem Technicznym Polskiego Komitetu Normalizacyjnego aktywnie uczestniczymy w rozmowach o zarówno nowych technologiach, jak i korelacji rozwiązań technicznych z przepisami.

[1] Rozporządzenie Ministra Gospodarki z dnia 16 kwietnia 2002 r. w sprawie warunków technicznych dozoru technicznego, jakim powinny odpowiadać zbiorniki bezciśnieniowe i niskociśnieniowe przeznaczone do magazynowania materiałów trujących lub żrących

[2] Rozporządzenie Ministra Gospodarki z dnia 18 września 2001 r. w sprawie warunków technicznych dozoru technicznego, jakim powinny odpowiadać zbiorniki bezciśnieniowe i niskociśnieniowe przeznaczone do magazynowania materiałów ciekłych zapalnych

Porozmawiajmy o rozwiązaniu Twojego wyzwania

Rozmowa to klucz do sukcesu. Skorzystaj z naszej wiedzy i doświadczenia.