ZAKRES PUBLIKACJI: STACJE UNO | ZBIORNIKI CHEMOODPORNE | PROJEKTOWANIE ZBIORNIKÓW I INSTALACJI

Wszystko o stacjach NO – projektowanie i zagrożenia podczas eksploatacji urządzeń do napełniania i opróżniania zbiorników [wywiad]

Do rozmowy na temat stacji NO zaprosiliśmy Jarosława Szumskiego – Wiceprezesa Zarządu firmy Elgum-Plus, uprawnionej przez Transportowy Dozór Techniczny w zakresie budowy, modernizacji oraz naprawy urządzeń do załadunku/rozładunku towarów niebezpiecznych. W rozmowie ekspert przybliża zagadnienia projektowania stacji, możliwych zagrożeń podczas eksploatacji urządzeń NO i sposobów ochrony.

- Na co zwracać uwagę przy projektowaniu stacji NO?

- Rodzaje urządzeń napełniająco-opróżniających

- Stanowiska NO a zbiorniki magazynowe UDT

- Główne zagrożenia w procesie eksploatacji stacji NO

- Uzupełnienie: główne części urządzenia NO

Część 1. Na co zwracać uwagę przy projektowaniu stacji NO?

Amargo: Podstawowe kwestie związane z projektowaniem stacji NO określają zapisy Rozporządzenia Ministra Transportu z dnia 20 września 2006 r. w sprawie warunków technicznych dozoru technicznego, jakim powinny odpowiadać urządzenia do napełniania i opróżniania zbiorników transportowych. Co jest najważniejsze pod kątem projektowania UNO, jeśli chodzi o zapisy tego dokumentu?

Jarosław Szumski – Wiceprezes Zarządu Elgum-Plus Sp. z o.o. Sp. k.

Ekspert w zakresie projektowania i wykonawstwa stacji UNO

Jarosław Szumski: Bardzo ważne jest, aby w odpowiedni sposób zaklasyfikować przeładowywaną substancję, co wpływa na budowę samego UNO, ale również systemów dodatkowych jakie trzeba zastosować tj. kontrola uziemienia, hermetyzacja, opcje kontroli przepełnienia. Te kwestie bywają jednak problematyczne, szczególnie jeśli nie wiemy jakie dokładnie będą obsługiwane cysterny / zbiorniki transportowe i jakie będzie ich wyposażenie. TDT wymaga bezpośredniej kontroli poziomu napełnienia zbiornika transportowego , dlatego czujnik przepełnienia powinien być zabudowany bezpośrednio na komorze zbiornika transportowego. Takie instalacje mają cysterny paliwowe, natomiast wiele cystern chemicznych ich nie posiada. Wiedza o obsługiwanych zbiornikach pozwoli zatem precyzyjnie dobrać odpowiednie rozwiązanie. Dodatkowo wymagane jest ważenie napełnionej cysterny, co mimo, iż nie jest to wprost zapisane w rozporządzeniu, jest analizowane podczas weryfikowania dokumentacji przez TDT. Jeśli zbiorniki są napełniane od dołu, stacja NO powinna być także wyposażona w złącza suchoodcinające (tzw. bezwyciekowe). W tym miejscu podkreślę, że złącze suchoodcinające działa dobrze, jeśli znajduje się zarówno na zbiorniku transportowym, jak i na stacji przeładunkowej. Czasami mimo, że cysterna takich złączy nie posiada, i tak musimy zamontować je na stanowisku, aby spełnić przepisy. Takich szczegółowych zagadnień jest w omawianym rozporządzeniu bardzo dużo.

W przypadku substancji żrących, palnych i trujących, które mają zdolność do samozapłonu należy pamiętać o hermetyzacji. Czasami jest to skomplikowane zagadnienie, szczególnie wtedy, gdy cysterny / zbiorniki nie posiadają odpowiednich przyłączy pozwalających doprowadzić lub odprowadzić opary.

Amargo: Jeśli chodzi o złącza awaryjnego rozłączania – kiedy należy je stosować?

Jarosław Szumski: Konieczność zastosowania złącza awaryjnego rozłączania występuje wtedy, gdy mamy do czynienia z załadunkiem / rozładunkiem zbiornika transportowego z substancji palnych, samozapalnych, żrących lub trujących oraz z gazami. Co ciekawe, w celu spełnienia wymogów złącza awaryjnego rozłączania należy zastosować również na wężu, który np. doprowadza powietrze do cysterny podczas rozładunku (powietrze jest gazem i mimo, że nie jest niebezpieczne stosując złącze spełnimy wymogi prawne). Mówiąc o gazach w myśl przepisów oczywiście chodzi przede wszystkim o LPG, LNG lub inne niebezpieczne gazy węglowodorowe. W praktyce złącza awaryjnego rozłączania stosujemy też na instalacjach doprowadzania azotu do cysterny czy na instalacjach doprowadzania powietrza, które służy np. jako poduszka podczas rozładunku lub gaz obojętny wypychający produkt z cysterny. Jednocześnie istnieją przypadki, kiedy na instalacjach doprowadzających powietrze takich złącz nie stosujemy – bardzo dużo zależy od konkretnego stanowiska przeładunkowego, typu operacji, zagrożeń.

Rodzaje urządzeń napełniająco-opróżniających

Wśród urządzeń napełniająco-opróżniających wyróżnia się:

- portowe ramiona przeładunkowe,

- urządzenia do napełniania i opróżniania zbiorników transportowych, w tym ramiona przeładunkowe lub urządzenia budowane na bazie węży elastycznych dla stałych, ciekłych i gazowych towarów niebezpiecznych – dotyczy to stricte towarów niebezpiecznych,

- urządzenia, w tym ramiona przeładunkowe lub urządzenia budowane na bazie węży elastycznych, do napełniania i opróżniania pod ciśnieniem wyższym niż 0,5 bara i zaklasyfikowanych do I, II lub III kategorii, przeznaczonych do płynów zaliczonych do grupy 2 – w tym miejscu rozporządzenie odnosi się do dyrektywy ciśnieniowej tj. Dyrektywy Parlamentu Europejskiego i Rady 2014/68/UE z dnia 15 maja 2014 r. w sprawie harmonizacji ustawodawstw państw członkowskich odnoszących się do udostępniania na rynku urządzeń ciśnieniowych.

Kategorie I, II lub III określają w dyrektywie różne moduły. Warto w tym miejscu wspomnieć, że do grupy II zalicza się tzw. płyny bezpieczne (niezaliczone do grupy I czyli płynów niebezpiecznych) i mimo tego urządzenia takie trzeba zgłaszać do Transportowego Dozoru Technicznego zwany dalej TDT.

Pozostaje jeszcze kwestia urządzeń przeładunkowych zaliczonych poniżej I kategorii – w myśl rozporządzenia uzupełniającego mówiącego o rodzajach urządzeń podlegających dozorowi technicznemu również takie urządzenia do napełnienia/opróżniania zbiorników transportowych należy zgłosić do TDT. W takiej sytuacji przepisy szczegółowego rozporządzenia nie obowiązują, a TDT wydaje precyzyjne warunki techniczne dla danej instalacji.

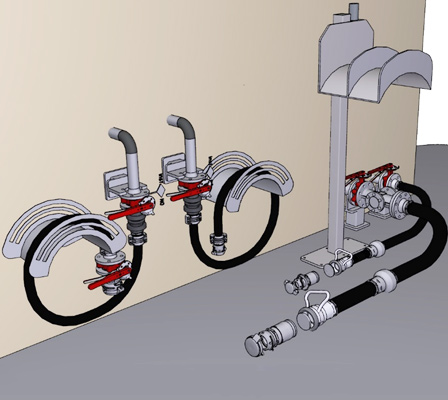

Przykład 1. Urządzenia NO w oparciu o węże gumowe, służących do rozładunku lub załadunku cystern od dołu (podpinanie do cysterny z poziomu ziemi)*

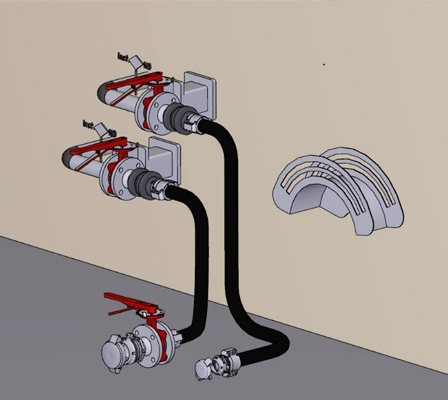

Przykład 2. Urządzenia w oparciu o węże gumowe, służących do rozładunku lub załadunku cystern od dołu (podpinanie do cysterny z poziomu ziemi)*

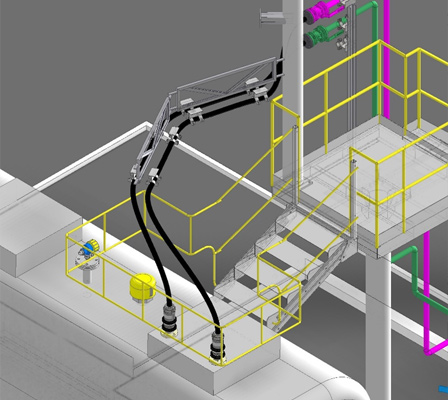

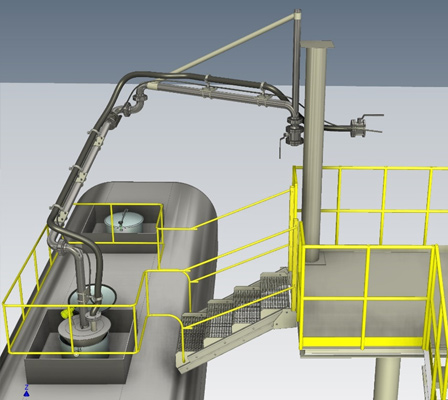

Widok na górne ramię załadunkowe – na jednej stacji są 2 urządzenia załadunkowe i 2 urządzenia rozładunkowe (stacja wielourządzeniowa)

*Przykłady 1. i 2. różnią się od siebie rodzajem wieszaka (miejsca odkładczego), rodzajem podpór (do ziemi, do ściany, w pionie, w poziomie) oraz rodzajem złącz zrywnych i zaworów.

Urządzenie wężowe ze specjalnym wspornikiem ułatwiającym pracę

Górne ramię załadunkowe, które łączy się z cysterną poprzez stożek

Urządzenie do górnego załadunku i dolnego rozładunku cystern

Amargo: Mamy już wskazane istotne kwestie związane z ochroną przed przepełnieniem, kontrolą uziemienia, stosowaniem awaryjnego złącza rozłączania czy złącza suchoodcinającego. O czym należy jeszcze pamiętać w przypadku istniejących instalacji np. zbiorników magazynowych?

Jarosław Szumski: W przypadku zbiorników magazynowych czy rurociągów należy pamiętać, że te elementy instalacji mają swoje parametry, które musimy uwzględnić w projektowaniu NO – w szczególności jeśli chodzi o maksymalne dopuszczalne nadciśnienie / podciśnienie zbiorników bezciśnieniowych na media niebezpieczne. Niezwykle ważne są także parametry instalacji znajdujących się w bezpośrednim sąsiedztwie projektowanej stacji NO (np. występowanie stref zagrożenia wybuchem). Dla przykładu – możemy projektować urządzenie, które ze względu na produkt przesyłany nie będzie wymagało wykonania Ex (ponieważ będzie realizowany np. rozładunek ługu sodowego), ale to stanowisko będzie znajdowało się np. na rafinerii, na terenie której znajduje się strefa zagrożenia wybuchem, to taka konieczność w odniesieniu do UNO jednak będzie. Okazuje się więc, że UNO musi być projektowane nie tylko w odniesieniu do substancji przesyłanej, ale też dostosowane do warunków i wymogów otoczenia.

Okiem eksperta: stanowiska NO a zbiorniki magazynowe UDT

Zależnie od rodzajów cystern i metod rozładunku należy mieć więc na względzie dalszy ciąg instalacji. Dla przykładu w zbiornikach magazynowych dozorowych według rozporządzenia podciśnienie musi wynosić jedynie 0,0025 bara, a nadciśnienie 0,035 bara – jest to więc bardzo wąska granica. W związku z tym należy przewidzieć odpowiednie urządzenia na ciągu rurociągów między stanowiskiem NO a zbiornikiem, które zapewnią nieprzekraczanie tych zakresów.

Jest to szczególnie ważne w przypadku rozładunku sprężonym powietrzem, gdzie może dojść do niebezpiecznej sytuacji, w której cysterna jest rozładowywana praktycznie do zera, po czym może mieć miejsce uderzenie sprężonego powietrza, które idzie na instalacje i zbiorniki. Trzeba zatem przewidzieć urządzenia, które zapobiegną temu uderzeniu lub stosować rozładunek przy użyciu pomp, przy którym mamy większą kontrolę nad procesem. Oczywiście, analogicznie jak dla zbiorników transportowych zbiorniki magazynowe także wyposaża się w czujniki przepełnienia z wizualizacją stopnia napełnienia widoczną dla operatora. Podsumowując – całość projektowania zarówno stanowisk NO, jak i zbiorników magazynowych i instalacji powinna być uwzględniana kompleksowo.

Szczepan Gorbacz, Prezes Zarządu Amargo

Ekspert z zakresu zbiorników i instalacji z tworzyw sztucznych

Amargo: Jakie parametry są istotne, jeśli chodzi o zapewnienie odporności projektowanych urządzeń NO na substancje, jakie będą brać udział w procesach realizowanych na stanowiskach przeładunkowych?

Jarosław Szumski: W przypadku projektowania stacji NO posiłkujemy się przede wszystkim danymi z kart charakterystyki substancji, które determinują wyposażenie punktu przeładunkowego czy też urządzenia. Zwracamy uwagę na specyfikę przesyłanych materiałów w zakresie temperatur krzepnięcia, zapłonu, grupy ADR/RiD, warunków magazynowania oraz ich reaktywność z wodą wykorzystywaną np. do badań hydrostatycznych (możemy wtedy próbować uzgadniać z TDT badanie azotem lub powietrzem). Te informacje pozwalają nam ustalić np. w jakim zakresie temperatur muszą pracować elementy instalacji lub czy istnieje konieczność zastosowania złącza awaryjnego rozłączania. Dodatkowo korzystamy z tabel odporności chemicznych, które dostarczają nam producenci elementów UNO, a także firmy zajmujące się takimi badaniami. Bardzo ważne jest również doświadczenie firmy projektującej UNO i jej know-how, ilość wykonanych urządzeń oraz serwisów jakie na tych urządzeniach firma prowadziła. Czasami to Klient prezentuje wytyczne co do materiałów jakie mamy zastosować, a my to sobie tylko weryfikujemy – czy nie ma jakichś niezgodności naszym zdaniem.

Część 2. Główne zagrożenia w procesie eksploatacji stacji NO

Amargo: Poznaliśmy już najważniejsze zagadnienia dotyczące projektowania stacji NO. W trakcie eksploatacji urządzeń mogą jednak występować pewne zagrożenia takie jak np. nieszczelność podczas odpinania UNO lub odjechanie cysterny z podpiętym urządzeniem. W jaki sposób można się zabezpieczyć przed takimi zdarzeniami?

Jarosław Szumski: Jeśli chodzi o zagrożenie nieszczelnością podczas odpinania urządzenia NO od zbiornika transportowego, to mają przed nią zabezpieczać np. złącza suchoodcinające. Problem występuje wtedy, gdy cysterna czy inny zbiornik transportowy nie jest w suchozłącza wyposażony – wtedy trzeba podpiąć adapter i wężową część złącza, co w praktyce działa nieco gorzej.

Jeżeli cysterny są wyposażone w złącze API lub inne złącze suchoodcinające, to jesteśmy w stanie podpiąć się i odpiąć do zbiornika transportowego praktycznie bezwyciekowo. Złącza te należy stosować w punktach przesyłu / przeładunku płynów lub gazów, których rozlanie może być kosztowne i niebezpieczne (np. trujące). Są szczególnie potrzebne w miejscach o zerowej tolerancji na wycieki, kiedy produkt

- jest niezwykle cenny,

- wymaga zastosowania kosztownych metod dla ochrony środowiska i ewentualnego usunięcia wycieku,

- jest drogi w regeneracji lub utylizacji,

- jest niebezpieczny dla środowiska,

- może nieść zagrożenie zdrowia.

Amargo: A co w przypadku odjechania cysterny z podpiętym urządzeniem NO? Jeśli tak się stanie, może dojść do uszkodzenia instalacji, jej rozszczelnienia, wycieku substancji niebezpiecznej, żrącej, palnej, czego następstwem może być zapłon, a nawet wybuch…

Jarosław Szumski: W przypadku towarów niebezpiecznych o właściwościach zapalnych o temperaturze zapłonu do 60°C, samozapalnych, trujących lub żrących oraz gazów stosuje się przytoczone wcześniej złącza awaryjnego rozłączania, które mają za zadanie rozłączyć odjeżdżający zbiornik od reszty instalacji i zabezpieczyć ją przed zniszczeniem.

W przypadku, gdy cysterna zacznie odjeżdżać od stanowiska, w złączach z dwóch stron zamykają się zawory i zarówno zbiornik transportowy, jak i urządzenie NO po takim awaryjnym zerwaniu są zamknięte. Mogą się wtedy wylać bardzo znikome ilości substancji, ale nie stanowią one żadnego zagrożenia. Alternatywą do złącza awaryjnego rozłączania jest skuteczne odłączenie zbiornika transportowego od lądowego środka transportu, jednak wtedy odjechanie zbiornikiem transportowym z potencjalnie niebezpiecznej strefy jest już niemożliwe.

Ważne jest także przestrzeganie instrukcji stanowiskowych, tablic ostrzegawczych czy systemów zezwalania na wjazd / odjazd cystern.

W niektórych sytuacjach, szczególnie w przypadku cystern kolejowych, kiedy cały tabór stoi na terminalu rozładunkowym, można przy niektórych produktach odstąpić od stosowania złączy awaryjnego rozłączania. Szczegółowe informacje można znaleźć w zapisach rozporządzenia w rozdziale o bazach i terminalach paliw.

Amargo: Jakie jeszcze inne zagrożenia jeśli chodzi o eksploatację urządzeń NO użytkownicy powinni mieć na uwadze?

Jarosław Szumski: Warto wspomnieć o implozji cysterny. Takie zdarzenie może mieć miejsce w różnych sytuacjach, nawet wtedy, kiedy mamy poduszkę gazową, która ułatwia rozładunek cysterny pompą, a jednocześnie wypełnia cysternę gazem obojętnym, aby uniknąć spadków ciśnienia. Kiedy gaz w butli się skończy lub w przypadku nagłej przerwy pracy w instalacji zasilającej zbiornik cysterny w gaz obojętny lub zamkniętego zaworu linii zasilania gazem, może się okazać, że pracująca pompa wytworzy w zbiorniku podciśnienie, w związku z czym dojdzie do jego zassania.

Zawory podciśnieniowe, które są na wyposażeniu cysterny mają niską wydajność i nie są przeznaczone do ochrony zbiornika transportowego podczas procesu przeładunku. Dlatego wymaga się, by stosować oddzielne zawory podciśnieniowe montowane na włazie lub na rurociągu wahadła gazowego cysterny, o odpowiedniej, potwierdzonej w dokumentacji wydajności, która powinna być nie mniejsza niż maksymalna wydajność rozładunkowa pompy.

Wśród innych rozwiązań są czujniki ciśnienia na wahadle gazowym lub czujniki podciśnienia na ssaniu pompy. W drugim przypadku trzeba bardzo uważać na projekt instalacji technologicznej, ponieważ czujnik może blokować przeładunek (na samym początku rozładunku na ssaniu może być stosunkowo wysokie podciśnienie – przy zastosowaniu złącza zrywalnego o dużym przepływie i poprawnie prowadzonej instalacji podciśnienie na ssaniu nie będzie wysokie).

Amargo: Dość poważne zagrożenie – w przypadku rozładunku cysterny sprężarką – stanowi również przekroczenie maksymalnego dopuszczalnego nadciśnienia lub podciśnienia zbiorników bezciśnieniowych na media niebezpieczne, o którym wcześniej wspomniano. Warto w tym miejscu podkreślić jednak rozwiązania, które pozwolą ustrzec się przed takim sytuacjami, tj.:

- zastosowanie rozładunku pompą, który jest relatywnie bezpieczny (gdy ciecz się skończy, pompa nie generuje żadnego ciśnienia w kierunku zbiornika),

- zastosowanie ciągłego pomiaru poziomu cieczy w zbiornikach magazynowych,

- stosowanie styczników rozłączających pompę,

- wyświetlanie sygnałów poziomu napełnienia w miejscu rozładunku, dzięki czemu operator ma możliwości kontroli napełnienia zbiornika magazynowego,

- system wykrywania powietrza w rurociągu i uniemożliwienia przedostania się „ładunku” sprężonego gazu z cysterny do zbiornika (zabezpieczenie przed uszkodzeniem dachu zbiornika).

Ważną kwestią jest także skuteczne zabezpieczenie zbiornika transportowego / magazynowego przed przepełnieniem, które stanowi np. układ pomiaru poziomu. W Amargo realizujemy to przez dwa niezależne systemy: poziomowskaz suchy, styczniki oraz czujnik zdalny np. ultradźwiękowy lub radarowy. Oba systemy są spięte w układ i zarządzają pracą pomp podczas tankowania lub pracą klap odcinających zasilanie zbiornika. Można także zastosować dodatkowy, niezależny czujnik przepełnienia – także spięty w układ automatyki. To wszystko ma na celu ochronę zbiornika przed potencjalnym zniszczeniem i jego następstwami.

Jarosław Szumski: Dokładnie tak. Tych zagrożeń w obrębie urządzeń NO, zarówno mniejszych jak i większych, może być naprawdę wiele. Na stacji z wieloma urządzeniami NO może dochodzić także do zmieszania produktów. Bardzo problematyczną kwestią, czasami ciężką do opanowania jest sytuacja, w której z różnymi produktami przyjeżdżają cysterny posiadające takie same króćce przyłączeniowe.

W takich przypadkach należy rozważyć na przykład wyraźne oznakowanie urządzeń NO (różne kolory węży, opaski na zakończeniach urządzeń z wyraźną nazwą produktu) lub stosowanie różnych wariantów końcówek. Niektórzy użytkownicy stosują zabezpieczenie w postaci kłódek na zaworach – czyli w momencie, gdy przyjeżdża cysterna, jej obsługa musi uzyskać klucz do właściwego zaworu / przyłącza, by następnie móc realizować rozładunek. Inną opcją jest stosowanie złączy suchoodcinających z systemami kodowania, natomiast wymaga to spójności kodowania suchozłącza z kodowaniem złącza na cysternie.

Złącze awaryjnego rozłączania

Oznaczone węże rozładunkowe

Implozja cysterny

Kolejną kwestią jest możliwy wzrost ciśnienia w zamkniętym urządzeniu NO. By temu zapobiec można każdorazowo całkowicie opróżniać urządzenie przed odłożeniem na wieszak (tzw. resztkowanie), zastosować zawór hydrostatyczny lub zawór bezpieczeństwa na urządzeniu NO, co umożliwi automatyczne spuszczenie ciśnienia przez podniesienie takiego zaworu czy też by-pass z parkometru.

W okresie zimowym warto mieć także na uwadze możliwość zamarzania wody w urządzeniu NO. Jest to mniej poważny problem, który występuje głównie podczas lub po badaniach hydrostatycznych (generalnie badania przeprowadza się z zastosowaniem wody lub jeśli TDT dopuści, to azotem lub powietrzem). Problem pojawia się podczas realizowania badań przy ujemnych temperaturach. Trzeba wtedy umiejętnie opróżnić z wody zarówno urządzenia jak i przestrzenie martwe zaworów, a po badaniu zaleca się przedmuchać urządzenie azotem.

Możliwe rozwiązania to:

- prowadzenie badań hydrostatycznych w odpowiednich temperaturach – niekoniecznie uwzględniających temperatury pracy urządzenia NO (temperatura zamarzania towaru może się znacząco różnić od temperatury zamarzania wody),

- stosowanie gazów obojętnych do badań,

- dokładne resztkowanie i osuszanie urządzenia NO po zakończeniu badania urządzeń NO,

- przeprowadzanie badań hydrostatycznych w hali u producenta – przed montażem w docelowej lokalizacji.

Jako uzupełnienie przytoczę jeszcze, że warto pamiętać o zabezpieczeniu użytkowników pracujących na wysokości cysterny, TDT dopuszcza zabezpieczenie odpowiednim koszem ochronnym lub certyfikowanym systemem anty-upadkowym z odpowiednim projektem i obliczeniami.

Należy również każdorazowo analizować zagrożenia wynikające ze specyfiki medium (kwas siarkowy, amoniak, ług sodowy) oraz z występowania atmosfery wybuchowej – jest to istotne nie tylko w przypadku towarów niebezpiecznych, palnych i wybuchowych, ale także materiałów sypkich, przy których mogą wytworzyć się ładunki elektrostatyczne. Z tego względu należy stosować nie samo uziemienie, a kontroler uziemienia przeznaczony do odpowiedniej strefy EX.

Amargo: Zagadnienia związane z urządzeniami do napełniania i opróżniania zbiorników są naprawdę szerokie. Nie sposób jednak opowiedzieć o nich wszystkich. Mamy jednak nadzieję, że rozmowa przybliżyła naszym odbiorcom najważniejsze, praktyczne kwestie, które będą przydatne w codziennej pracy w zakresie planowania i realizacji inwestycji, a następnie eksploatacji UNO. Bardzo dziękujemy za przekazanie konkretnych, rzetelnych informacji. Razem z firmą Elgum-Plus zachęcamy do kompleksowej współpracy.

Jarosław Szumski: Również dziękuję. W przypadku wszelkich wątpliwych zagadnień oczywiście pozostaję do dyspozycji.

Uzupełnienie: główne części urządzenia NO

Według budowy urządzenia możemy podzielić na trzy główne typy:

a) urządzenia NO na bazie elastycznych węży kompozytowych, gumowych lub stalowych, które składają się z:

- zaworu odcinającego od strony instalacji,

- węża elastycznego,

- elementu łączącego ze zbiornikiem transportowym (złącze EURO, złącze suchoodcinające, kołnierz, złącze STORZ, złącze Camlock, nakrętka kolejowa itd.).

Dodatkowe elementy budowy: przeziernik, złącze awaryjnego rozłączania, zawór odcinający na końcu węża elastycznego, adaptery umożliwiające podłączanie urządzenia NO do różnych typów cystern.

b) ramiona górne zbudowane z:

- zaworów odcinających od instalacji przeładunkowej,

- ramienia właściwego – zbudowanego na bazie elementów rurowych połączonych przegubami,

- dodatkowych węży elastycznych służących do odbioru oparów lub do nalewu właściwego produktu,

- systemu wyważenia,

- kolumny wsporczej.

Dodatkowe elementy wyposażenia: czujnik przepełnienia, czujnik docisku stożka, czujnik strefy pracy, czujnik ciśnienia.

c) ramiona dolne, składające się z:

- zaworów odcinających od instalacji przeładunkowej,

- ramienia właściwego – zbudowanego na bazie sztywnych połączeń rurowych,

- dodatkowych węży elastycznych służących do odbioru oparów lub do nalewu właściwego produktu,

- systemu wyważenia.

Dodatkowe elementy wyposażenia: złącza awaryjnego rozłączania, przeziernik, adaptery do cystern, czujnik ciśnienia, czujnik strefy pracy, złącza suchoodcinającego.

Dodatkowe elementy wyposażenia stanowisk NO:

- kontroler uziemienia cysterny,

- kontroler (lub czujnik) przepełnienia cysterny,

- klapy na włazy,

- podpory przenoszące siły zerwania złącz awaryjnego rozłączania,

- wieszaki dla węży rozładunkowych,

- parkometry (słupki parkingowe) dla urządzeń NO,

- zawory bezpieczeństwa,

- zawory podciśnieniowe,

- czujniki ciśnienia,

- podesty umożliwiające obsługę napełniania / opróżnianie odgórne cystern,

- elementy wymagane przez bhp: oczomyjki, szelki bezpieczeństwa – przeciw upadkowe, elementy oznakowania stanowisk NO – tablice informacyjne, znaki ostrzegawcze, piktogramy itd.,

- tace rozładunkowe np. chemoodporne tace z tworzyw sztucznych, tace dla całych cystern ze stosownymi odpływami.

Kim jest nasz rozmówca?

Jarosław Szumski – Wiceprezes Zarządu Elgum-Plus Sp. z o.o. Sp. k.

Ekspert w zakresie projektowania i wykonawstwa stacji UNO

Jarosław Szumski – Wiceprezes Zarządu Elgum-Plus Sp. z o.o. Sp. k., działającej na rynku przemysłowym od 1999 roku, uprawnionej przez Transportowy Dozór Techniczny w zakresie budowy, modernizacji oraz naprawy urządzeń do załadunku/rozładunku towarów niebezpiecznych oraz posiadającej certyfikat ISO 9001 i 18001. Prowadzący dysponuje rozległą, praktyczną wiedzą popartą 20-letnim doświadczeniem w zakresie projektowania i wykonawstwa stacji UNO: węży przemysłowych, armatury, szybkozłączy, urządzeń zabezpieczających oraz taśm transportowych.

Porozmawiajmy o rozwiązaniu Twojego wyzwania

Rozmowa to klucz do sukcesu. Skorzystaj z naszej wiedzy i doświadczenia.