Zbiorniki wodorowe: ciśnieniowe, kompozytowe zbiorniki do magazynowania i transportu wodoru

Ważne

Prace Amargo nad zbiornikami wodorowymi zostały tymczasowo wstrzymane. Zapraszamy do korzystania z merytorycznych materiałów, które dotychczas opublikowaliśmy. Jesteśmy otwarci na rozmowy o partnerstwie i wspólnym rozwoju produktu dostosowanego do konkretnej aplikacji. Zapraszamy do kontaktu w celu zweryfikowania możliwości współpracy.

Zbiorniki kompozytowe na wodór w pigułce

Ciśnieniowe kompozytowe zbiorniki magazynowe wodoru z linerem (HDPE, PA) o konstrukcji typu IV

- Gabaryty od średnic 300 mm, długości 2000-6000 mm i większe / dłuższe

- Wysokie parametry wytrzymałościowe przy jednocześnie niskiej masie oraz odporność na korozję

- Projektowane do przechowywania wodoru pod ciśnieniem rzędu 40-350 bar

- Długi okres eksploatacji (żywotność konstrukcji)

- Możliwość zastosowania inteligentnych systemów monitorowania stanu konstrukcji i pracy w czasie rzeczywistym

Zbiorniki na wodór typ IV – możliwe wymiary

Gabaryty ciśnieniowych, kompozytowych zbiorników do magazynowania i transportu wodoru typ IV:

- Φ 400 mm, L = 2000 mm,

- Φ 400 mm, L uzgadniana indywidualnie (dla większych serii),

- Φ700 mm, L = 6000 mm,

- Φ 700 mm, L uzgadniana indywidualnie (dla większych serii),

- Φ 1000 mm, i L uzgadniana indywidualnie (maks. do 100 bar),

- inne średnice i długości do ustalenia.

Zbiorniki na wodór w zależności od funkcji

- Zbiornik na wodór magazynowy, stacjonarny, wysokociśnieniowy do 350 (500) bar, o konstrukcji wykonanej w oparciu o przepisy PED, uzgodnienia UDT/TÜV

- Zbiornik na wodór buforowy stacjonarny maks. do 80/100 bar

- Zbiornik stacjonarny o indywidualnych gabarytach, w tym zbiorniki wodorowe wielkogabarytowe (przemysłowe) – ścieżka projektowania, obliczeń, uzgodnień odrębna w zależności od potrzeb Klienta

- Zbiornik – układ zbiorników montowany w ramie / kontenerze stacjonarny oraz do przewozu jako pakiet (transport gazu z miejsca A do B, bez zużywania wodoru w trakcie jazdy) – system stworzony na bazie zbiorników z pkt 1.

- Zbiorniki sprężonego gazowego wodoru montowane w pojeździe typu FCEV według ECE R 134

Podstawowe obszary zastosowania

- Instalacje wytwarzania wodoru przy wykorzystaniu OZE

- Instalacje doczyszczania wodoru

- Laboratoria paliw alternatywnych

- System syntezy z pochłanianiem CO2 i produkcją gazu

- Instalacje wytwarzania energii elektrycznej ze źródeł odnawialnych (farmy wiatrowe, fotowoltaika)

- Wytwórnia wodoru w instalacji SMR

- Magazynowanie wodoru na potrzeby zasilania stacji tankowania dla transportu drogowego i kolei

- Wodór jako siła napędowa w lotnictwie i żegludze morskiej

- Stacje tankowania wodoru dla środków transportu publicznego (autobusy, pociągi)

Zalety wysokociśnieniowych, kompozytowych zbiorników wodoru typu IV

Odporność konstrukcji

Wysoka wytrzymałość materiałów, w tym tzw. wytrzymałość zmęczeniowa, co w praktyce eksploatacyjnej oznacza odporność na wiele cyklów tankowania/opróżniania zbiornika (np. 11000–15000).

Długa żywotność

Parametry konstrukcji pozwalają projektować długi czas trwałości, nawet w środowiskach trudnych i niebezpiecznych – żywotność stacjonarnych zbiorników magazynowych wodoru sięga nawet 30 lat!

Bezpieczeństwo pracy

Zbiorniki mogą być wyposażone w system czujników do monitoringu stanu technicznego ścianki konstrukcji. Poza rejestrem warunków pracy zbiornika w czasie rzeczywistym wraz z retransmisją sygnałów daje to możliwość odwzorowania konstrukcji w postaci cyfrowego bliźniaka.

Niska waga konstrukcji

Zbiorniki wodorowe typu IV określone są na rynku mianem ultralekkich. W porównaniu do pozostałych typów konstrukcji masa jest niższa od kilkunastu do nawet kilkudziesięciu procent!

Czystość wodoru

Dzięki zastosowaniu w konstrukcji materiałów kompozytowych mamy gwarancję zachowania neutralności pod kątem zachowania czystości wodoru, a tym samym eliminujemy koszty systemów oczyszczania czy monitoringu klasy czystości medium.

Koszty eksploatacyjne

W całym cyklu życia zbiorniki kompozytowe są najbardziej optymalnym rozwiązaniem. Ma to związek z możliwością ograniczenia ilości rewizji oraz ich zakresu, a tym samym obniżenia kosztów wynikających z okresowych badań i przeglądów.

Bardziej szczegółowej analizie cech konstrukcji kompozytowych zbiorników wodorowych typu IV poświęciliśmy artykuł pn. „Kompozyty vs. stal – poznaj zalety wysokociśnieniowych zbiorników wodoru typu IV wykonanych z kompozytów”.

Zbiorniki wodorowe – kompendium wiedzy

Poniżej zamieściliśmy odpowiedzi na najczęściej pojawiające się pytania w kontekście zbiorników wodorowych.

- Typy zbiorników na wodór: porównanie zalet, wad i ograniczeń

-

W oparciu o normę ISO/TS 15869 wyróżniamy następujące typy konstrukcji zbiorników na wodór:

- typ I – wykonane całkowicie z metalu (głównie stalowe butle wodorowe lub wiązki butli),

- typ II – z wzmacniającym konstrukcyjnie oplotem kompozytowym tylko na części cylindrycznej,

- typ III – pełen oplot kompozytu (wraz z dennicami),

- typ IV – najlżejszy z wszystkich możliwych konstrukcji (zbiorniki lżejsze o ok. 50-75% w porównaniu do typu I i około 7-12% do typu III), oparty na linerze z tworzywa polietylenowego wysokiej gęstości (HDPE) lub poliamidowego (PA6, PA10, PA11) oraz króćcach metalowych (Stainless Steel S31603 / Aluminium Alloy 6061-T6), określanych jako „boss” (całość z reguły produkowane technologią rotomoldingu lub blow moldingu), w pełnym oplocie kompozytowym z zastosowaniem z reguły żywic epoksydowych,

- typ V – konstrukcja pozbawiona linera (wykładziny wewnętrznej), a więc zarówno za szczelność (brak przenikania wodoru przez ścianki zbiornika), jak i wytrzymałość mechaniczną na wysokie ciśnienia gazu – odpowiada specjalistyczny laminat kompozytowy.

Należy podkreślić, że już zbiorniki typu III z aluminiowym wkładem – AL Alloy według standardów ISO/CEN (a szczególnie typu IV) charakteryzują się ekstremalnie wysoką wytrzymałością zmęczeniową w porównaniu do typu I i II.

Zbiorniki typu III charakteryzują się wysoką odpornością na korozję, uderzenia, brakiem przenikania wodoru przez aluminiowy liner, a także wysokim współczynnikiem przewodzenia cieplnego – co daje większe możliwości jeśli chodzi o wyższą dopuszczalną roboczą temperaturę gazu – wodoru, co jest istotne z uwagi na wzrost temperatury podczas sprężania.

Zbiorniki typu IV z wkładką wewnętrzną – linerem z tworzywa polietylenowego mają z reguły ograniczenie temperatury pracy do maks. 60°C, co generuje potrzebę stosowania układów chłodzenia i/lub prowadzenia procesu sprężania (tankowania wodoru) stopniowo – w dłuższym czasie (dopuszczalne prędkości napełniania / opróżniania wodorem zbiorników kompozytowych typ IV podajemy w dalszej części).

- Jaki zakres i typy zbiorników wodorowych obejmują konsultacje Amargo?

-

Dokonamy konsultacji w ramach:

- zbiorników na wodór typu II i III – jeśli dysponujesz własnymi metalowymi zbiornikami lub linerami i szukasz firmy do stałej współpracy, która może wykonać oplot kompozytowy z włókna na osnowie żywicy – prześlij do nas zapytanie z danymi technicznymi, rysunkami, przekrojem ścianki jaki potrzebujesz lub możemy razem z Tobą i Konstruktorami Amargo wykonać projekt wykonawczy,

- zbiorników na wodór typu IV – możesz omówić z nami koncepcję swojego układu oraz ilość, wielkość – objętość zbiorników, parametry pracy (ciśnienie robocze, maksymalne, minimalne, prędkość napełniania wodorem oraz opróżniania) oraz warunki planowanej instalacji (temperatura otoczenia, miejsce instalacji).

- Jakie gazy poza wodorem można przechowywać w zbiornikach typu IV?

-

Jakie gazy poza wodorem można przechowywać w kompozytowych zbiornikach typu czwartego z wkładką z tworzywa – linerem PE/PA?

Dzięki wysokiej chemoodporności, a co za tym idzie odporności na korozję (zarówno od strony wewnętrznej, jak i zewnętrznej) zbiorniki wodoru wykonane w całości z tworzyw (wkład – liner polimerowy oraz kompozyt: żywica i zbrojenie włóknem – rowingiem ciągłym), a więc zbiorniki typu IV, stosowane są także do przechowywania innych gazów, w tym z pewną zawartością wilgoci, czy też zanieczyszczeń (np. pochodnych siarki – jak H2S).

Jednym słowem zbiornik kategorii IV nadaje się do biogazu, biometanu, gazu ziemnego CNG, dwutlenku węgla.

- Ile kosztują zbiorniki na wodór?

-

Jaka jest cena zbiorników do wodoru?

Jeśli potrzebujesz szacunkowej wstępnej wyceny do opracowania budżetu inwestycji to przyjmij, że koszt zbiorników wodoru typu IV to zakres około 650–1200 EURO/kg magazynowanego wodoru.

Koszt zbiornika wodoru typu IV tworzywowego (kompozyt: żywica i włókno szklane / węglowe) zmienia się przede wszystkim wraz ze wzrostem ciśnienia i średnicy (zwiększa się grubość ścianki kompozytowej). Praktycznie stały pozostaje koszt wewnętrznego linera zapewniającego szczelność, a spada koszt niezbędnej armatury w jaką musi być wyposażony każdy zbiornik (króćce, zawory odcinające, zespół armatury zabezpieczającej np. elektrozawór z czujnikiem temperatury, zawór zabezpieczający przed przekroczeniem max dopuszczalnego ciśnienia).

Zwiększenie długości zbiornika bez zmiany jego średnicy powoduje, że koszt jednostkowy przypadający na jednostkę pojemności (litrów lub kg H2) relatywnie spada, gdyż koszty króćców, dennic nie ulegają zmianie. Dlatego też polecamy zbiorniki o długości powyżej 2,5 m np. 6 m lub nawet 10 m.

Tak więc układy magazynowania (wiązki butli / pakiety) składające się z dużej ilości butli / zbiorników (50 – 150 sztuk) o małej średnicy i małej pojemności są ekonomicznie nieuzasadnione względem układu poziomych zbiorników kompozytowych typu IV o średnicy np. Φ 700 mm, długości L = 6000 mm (i dłuższe – do 10000 mm), zwłaszcza lokowanych w pozycji poziomej i piętrowanych (np. w ramie kontenerowej: 3 zbiorniki w jednej warstwie na szerokości do ok. 2330 mm i piętrowane w układzie trzech warstw na wysokość do ok. 2197 mm).

- Ile wodoru można zmieścić w danej pojemności?

-

Jeśli chcesz określić ilość miejsca potrzebnego do ulokowania zbiorników wodoru, wynikającą z ich objętości oraz kubatury, to cenna będzie informacja, że przy sprężeniu wodoru w postaci gazowej do ciśnienia 350 bar na 1 m3 pojemności wodnej przypadają ok. 24 kilogramy wodoru, a przy 500 bar – w granicach 32 kg / 1000 l objętości wodnej zbiornika.

Nominalne ciśnienia pracy podaje się dla jednolitej temperatury 15°C.

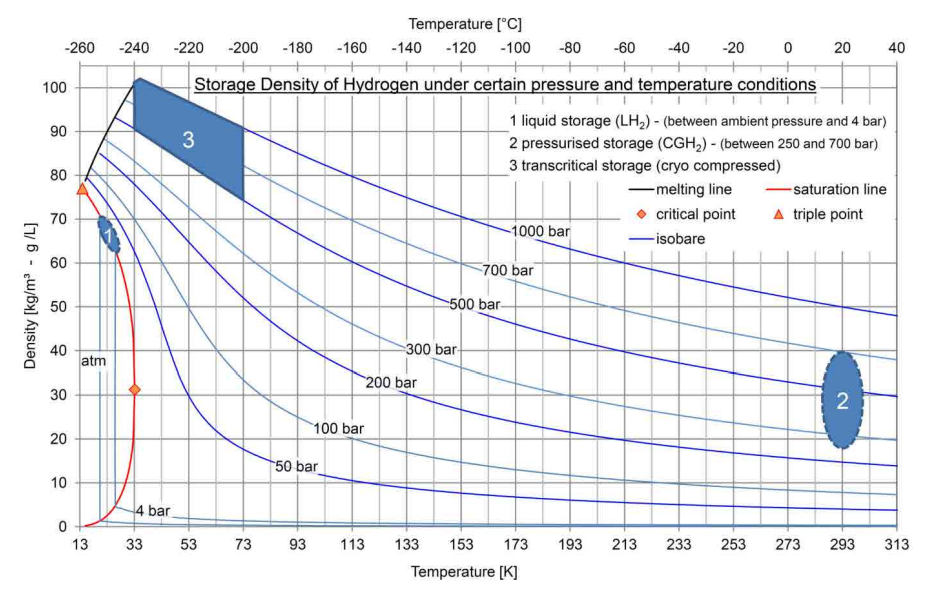

Gęstość wodoru w formie płynnej (LH2), sprężonego (CGH2) i w stanie krio, w danym ciśnieniu i temperaturze na jednostkę pojemności (litr) świetnie obrazuje poniższy wykres:

Wyk.1. Warunki przechowywania wodoru w zależności od ciśnienia i temperatury.

- Ile wodoru może przeniknąć ze zbiornika do otoczenia?

-

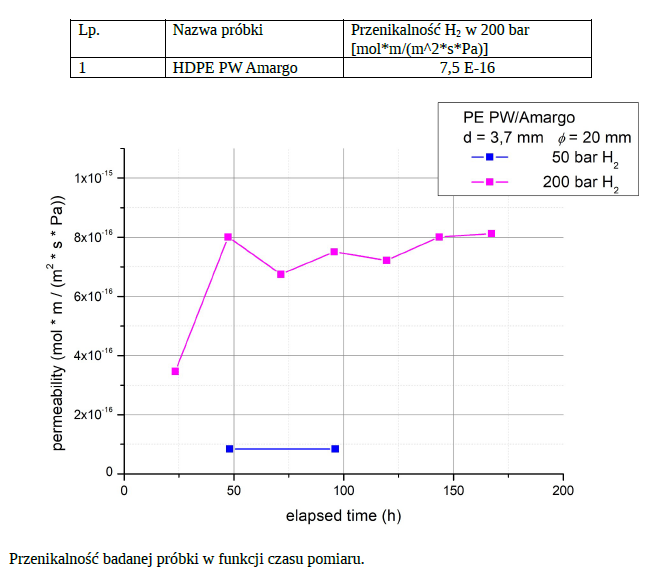

Jaka jest przenikalność wodoru? Jeśli nurtuje Cię pytanie czy oraz ile gazu – cząstek wodoru może przeniknąć przez ściankę zbiornika z tworzywa – kompozytu, poniżej wyjaśniamy Ci to, powołując się na konkretne badania (przykładowo według normy ASTM D1434-82), dane własne (parametry materiałów linerów Amargo stosowanych w naszych kompozycjach z żywicami i włóknem) oraz dane rynkowe.

Na przepuszczalność wodoru głównie wpływa „krystaliczność” materiału, czyli im bardziej uporządkowana jest struktura molekularna, tym mniejsza jest przepuszczalność polimeru oraz tzw. „objętość wolna”. Dodatkowo obecność mikropęknięć materiału znacząco wpływa na zwiększenie przepuszczalności, zwłaszcza w niższych temperaturach oraz szczególnie ze wzrostem ciśnienia.

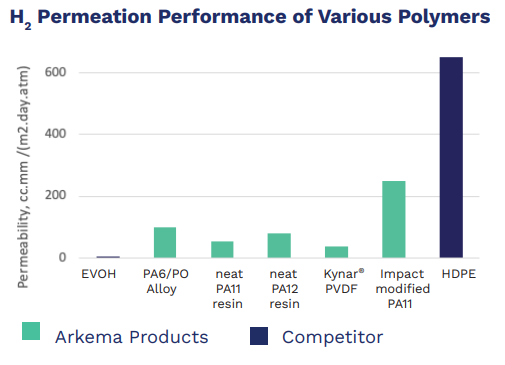

Według danych producentów materiałów rodzimych (granulatów tworzywa) i modyfikowanych surowców (np. Arkema – szczególnie poliamidowych PA6, PA11), używanych do wytworzenia linera z tworzywa sztucznego z przeznaczeniem do zastosowania jako wewnętrzny wkład – wykładzina (wewnętrzna powłoka z polimeru dużej gęstości) w zbiorniku wodorowym typu czwartego – przenikalność cząsteczek wodoru gazowego H2 (na powierzchnię / dzień / atm – jednostkę ciśnienia) przez ściankę przedstawia się następująco:

Tabela Permeability Hydrogen in temperature 23°C thru different polymers / Przenikalność wodoru w temperaturze 23°C przez różne polimery – tworzywa sztuczne (EVOH, poliamid PA6, PA11, modyfikowany PA11, PA12, PVDF, HDPE): link dostępu tutaj>>

Powyższe dane wskazują, iż optymalny pod kątem stosunkowo niskiego przepuszczania cząstek wodoru są kolejno EVOH, PVDF typu Arkema Kynar, poliamidy rodzime oraz mieszanki modyfikowane PA6, PA11, PA12, a następnie HDPE.

Niemniej jednak duże znaczenie przy wyborze do zastosowania przemysłowego materiału linera ma także koszt, możliwości przetwórcze oraz techniczne możliwości wytworzenia linera dowolnych rozmiarów. Część z podanych materiałów jest wybitnie droga – jak chociażby polifluorek vinylidenu PVDF, część bardzo trudna do przetworzenia – jak poliamidy.

Warto wspomnieć, że obecnie z poliamidu wykonuje się z reguły linery mniejszych gabarytów, metodą wysoce specjalistycznego rotomoldingu (z próżnią i kontrolowaną atmosferą gazu oraz bardzo precyzyjnym systemem ogrzewania formy) lub blow-moldingu, czyli wtrysku z rozdmuchem. Przykładowo, według danych portalu hyfindr.com maks. średnica linerów produkowanych metodą ekstruzji – wytłaczania tworzywa (PA6 lub PE) i jednoczesnego rozdmuchu – blow molding to 750 mm, ale maksymalna długość to już jedynie 2100 mm.

Jeśli chodzi zaś o zbiorniki wodoru dużych gabarytów – skali przemysłowej – praktycznie jedynym rozsądnym i racjonalnym materiałem linera staje się na dzisiaj polietylen wysokiej gęstości tzw. HDPE klasy PE100.

W Amargo nieustannie prowadzimy prace i projekty badawczo-rozwojowe, między innymi dążymy do wdrożeń modyfikacji tworzywa polietylenu linera wodorowego, zmiany charakteru powierzchni oraz struktury (przekroju) tworzywa – tak, by zwiększyć jego barierowość, a co za tym idzie skutecznie obniżyć przenikalność cząstek gazowych wodoru przez struktury ścianek zbiorników. Oficjalne dane w tym zakresie opublikujemy niebawem.

Także naukowcy na uczelniach prowadzą badania nad „doszczelnieniem” tworzyw linerów, przykładowo na Politechnice Wrocławskiej w Katedrze Mechaniki, Inżynierii Materiałowej i Biomedycznej opracowano tzw. zol-żel, który zmniejsza przenikalność wodoru przez polietylen o 36% (więcej informacji tutaj>>).

Na dzień dzisiejszy Amargo dysponuje badaniami, które potwierdzają przenikalność cząsteczek wodoru przez materiał tworzywowego linera HDPE na poziomie nie większym niż 8,5 E-16 mol×m/(m2×s×Pa) dla ciśnienia 50 bar i odpowiednio 7,5 E-16 mol×m/(m2×s×Pa) dla ciśnienia 200 bar. Wynik dla ciśnienia 50 bar został wstępnie uznany za mało wiarygodny, gdyż stanowisko pomiarowe pracowało na granicy rozdzielczości urządzeń pomiarowych.

Według przeprowadzających badanie uznano także, iż przenikalność wodoru [mol m/m2 Pa×s] dla HDPE jest niezależna od ciśnienia tzn. wyrażana jest jako przenikalność na jednostkę ciśnienia – Pascal oraz jest cechą własną materiału. Przeczą temu badania Fujiwary z 2021, który zauważył, że w miarę wzrostu ciśnienia rzeczywiście przepuszczalność polietylenu dla wodoru zmniejszała się, prawdopodobnie z powodu zmniejszania się objętości wolnej.

Badania przenikalności wodoru można wykonywać w oparciu o wspomnianą powyżej normę ASTM D1434-82 z użyciem próbek materiałowych średnicy 11,5 mm i grubości 4 mm – ich przykładowy rozszerzony opis można odnaleźć w International Journal of Hydrogen Energy. Po wykonaniu testów w zmiennym ciśnieniu, kolejno obliczenia wykonuje się i zapisuje w plikach np. OriginLab.

Mając założenia dyfuzji wodoru przez ściankę – przenikalności maksymalnej dla danego zbiornika (i przeznaczenia), która zależnie od normy odniesienia wynosi :

- 2 cm3 wodoru na 1 h na każdy 1 l pojemności wodnej zbiornika

- mniej niż 6,0 N×cm3 – według Rozporządzenia Komisji (UE) Nr 406/2010 z dnia 26 kwietnia 2010 r. w sprawie wykonania rozporządzenia Parlamentu Europejskiego i Rady (WE) nr 79/2009 w sprawie homologacji typu pojazdów silnikowych napędzanych wodorem, punkt 4.2.12.3 Wymogi – wskaźnik przenikalności dla stanu ustalonego mniej niż 6,0 N×cm3

- 46 ml/h/l pojemności wodnej układu przechowywania (wg Regulaminu 134 2019/795 Dz.U.UE L z dnia 17 maja 2019 r.) dla próby (badanie pneumatyczne) przy ciśnieniu statycznym (115% NWP) w temperaturach skrajnych na poziomie ≥ +55°C (procedura badania Zał. 3 pkt 4.2), co odpowiada szybkości przenikania rzędu 0,005 mg/s (3,6 N×ml/min).

Kolejno konstruując i projektując warstwy zbiornika wodoru, dobiera się odpowiednie grubości linerów by spełnić wymagania.

Niektóre źródła dla uproszczenia podają, że upływ wodoru ze zbiornika ciśnieniowego (do p=350 bar) na przestrzeni roku nie powinien przekraczać maks. 2% masy zmagazynowanego H2.

Dla zbiorników wodoru określanych mianem typu trzeciego (z wkładką – linerem ze stopu aluminium – bezszwowych) uznaje się, że nie ma przenikania wodoru – gęstość modyfikowanego aluminium zapewnia wystarczającą barierowość, by cząsteczki wodoru nie zdołały przedostać się na zewnątrz zbiornika.

Ważne

Prace Amargo nad zbiornikami wodorowymi zostały tymczasowo wstrzymane. Zapraszamy do korzystania z merytorycznych materiałów, które dotychczas opublikowaliśmy. Jesteśmy otwarci na rozmowy o partnerstwie i wspólnym rozwoju produktu dostosowanego do konkretnej aplikacji. Zapraszamy do kontaktu w celu zweryfikowania możliwości współpracy.

- Jakie są zalecane prędkości napełniania i opróżniania zbiorników typu IV wodorem?

-

Jakie są zalecane optymalne prędkości napełniania i opróżniania sprężonym gazem (wodorem) kompozytowych zbiorników typu IV?

Zwłaszcza z uwagi na wzrost temperatury podczas sprężania gazów (napełniania zbiornika wodorem) oraz w pewnym stopniu relaksację materiału i rozkład naprężeń, dla zbiorników wodorowych typu IV przyjmuje się następujące prędkości, odpowiednio:

a/ napełniania :

- dla ciśnienia < 20 bar – maks. 1/3 bar/min.

- dla ciśnienia > 20 bar – maks. 5 bar/min.

b/ opróżniania :

- dla ciśnienia w zakresie (500) 350 – 150 bar – maks. 20 bar/min.

- dla ciśnienia w zakresie 150 – 50 bar – maks. 10 bar/min.

- dla ciśnienia w zakresie 50 – 20 bar – maks. 2 bar/min.

- dla ciśnienia < 20 bar – maks. 1/3 bar/min.

Minimalne ciśnienie, jakie zaleca się utrzymywać w zbiornikach z wkładkami – linerami polimerowymi to 15-20 bar.

- Jaką armaturę i wyposażenie powinien posiadać zbiornik na wodór?

-

Jaką armaturę i wyposażenie powinien posiadać zbiornik ciśnieniowy wodoru / instalacja (zawory, zespół bezpieczeństwa, czujniki)?

Podczas doboru typów i rodzaju armatury do zbiorników wodoru, z uwagi na szerokie spektrum zastosowań, a co za tym idzie także indywidualne wymogi przepisów, norm i lokalnych uwarunkowań – zaleca się wykonać indywidualne sprawdzenie dla danego konkretnego przypadku.

Jako główne, najczęściej występujące elementy wyposażenia zbiorników wodoru typu IV, należy wskazać:

- zawory odcinające,

- armaturę zabezpieczającą przed przekroczeniem ciśnienia maksymalnego określonego w dokumentacji zbiornika oraz przed przekroczeniem maks. temperatury pracy wynikającej z dokumentacji zbiornika. Może to być zawór bezpieczeństwa sprężynowy z kołpakiem bezpieczeństwa (wykonane ze stali szlachetnej gat. 1.4581, korpus 1.4571, maks. ciśnienie nastawne do 500 bar).Niezależnie od powyższych, jeśli zbiorniki wodoru instalowane są w zamkniętej przestrzeni należy przewidzieć odpowiednią wentylację, czujniki detekcji wodoru, wyznaczyć strefy Atex / EX (dolna granica wybuchowości DGW wynosi 4,1%, a górna GGW 74-75%). Należy także pamiętać, że wodór gazowy jest lżejszy od powietrza około 14,4 razy (gęstość wynosi 0,0899 kg/m3).

- Czy zbiorniki na wodór z tworzywa sztucznego (kompozytu) można poddać recyklingowi?

-

Tak, możliwe jest przetworzenie w procesie recyklingu zbiorników kompozytowych, w tym także tych ciśnieniowych na gazy (m.in. gaz ziemny metan NGV, biometan, CO2, LPG, wodór, CNG).

Celem ułatwienia i obniżenia kosztów ponownego przetworzenia i wykorzystania tworzyw pochodzących z recyklingu koncerny produkujące pierwotne materiały używane kolejno do wytwarzania zbiorników metodą nawoju ciągłego włókna szklanego / węglowego z dodatkiem żywic ciągle pracują nad wytworzeniem nowych formuł.

Jako przykład możemy tu podać żywice typu Elium produkcji Arkema – utwardzalne promieniami UV oraz poddające się depolimeryzacji – w myśl trendów gospodarki cyrkularnej (circular economy).

Analogicznie żywice typu EzCiclo Filament Winding Epoxy Resin RB240 (Gas Vessel) & CleaVER marki Swancor dystrybuowane w Europie przez GlobalComposite. W kraju w ramach projektów B+R prace w tym kierunku prowadzi firma Noma Resin.

Cel jaki został osiągnięty to odwrócenie procesu i uzyskanie w reaktorze po podgrzaniu wraz z udziałem związku – płynnej żywicy i odseparowanych włókien węglowych (kolejno ciętych). Materiały kolejno z powodzeniem mogą być użyte w procesach produkcyjnych (SMC/BMC, Masterbatch Fiber Injection, Carbon Fiber Mat) i zastosowane w szeregu aplikacji w branży automotive, elektrycznej i innych.

Proces realizowany jest zgodnie z ISO 14021: 2016 i zapewnia uzyskanie wskaźnika „recycle rate” na poziomie ≥ 95%.

Oczywiście należy tu zaznaczyć, iż dla zbiorników typu IV uprzednio odseparowuje się tworzywowy liner oraz metalowy króciec – co może stanowić pewną trudność i koszt. Z tego powodu w przyszłości będziemy dążyli by realizować zbiorniki wodoru typ V, które pozbawione są odrębnego wkładu – linera z tworzywa.

Dodatkowo do produkcji surowców linerów – poliamidu firma Arkema opracowuje i proponuje materiał Rilsan PA11 – syntezowany z oleju rycynowego, jako tzw. „bio-based”.

Ważne

Prace Amargo nad zbiornikami wodorowymi zostały tymczasowo wstrzymane. Zapraszamy do korzystania z merytorycznych materiałów, które dotychczas opublikowaliśmy. Jesteśmy otwarci na rozmowy o partnerstwie i wspólnym rozwoju produktu dostosowanego do konkretnej aplikacji. Zapraszamy do kontaktu w celu zweryfikowania możliwości współpracy.

Zbiorniki wodorowe – przepisy, normy, regulaminy, dyrektywy i wymagania

Jakie przepisy, normy, regulaminy, dyrektywy i wymagania powinny spełniać kompozytowe zbiorniki wysokociśnieniowego magazynowania sprężonego wodoru (gazu)?

Na chwilę obecną kwestie legislacyjne w zakresie zbiorników wodorowych są nieco rozproszone i nie zawsze spójne, a zdarza się, że Inspektorzy podchodzą do tematu uznaniowo. Niemniej należy wskazać główne możliwe ścieżki przepisów, z podziałem pod kątem zastosowania/przeznaczenia zbiorników na wodór gazowy. Każdorazowo należy indywidualnie sprawdzić zakres stosowania poszczególnego przepisu, czy też normy, gdyż zawierają wiele wyjątków i ograniczeń, jak na przykład maks. pojemność wodna 3000 l.

Poniżej wymienione pozycje i podział podajemy czysto informacyjnie.

- Zbiorniki ciśnieniowe H2 stacjonarne – przepisy

-

Zbiorniki ciśnieniowe H2 stacjonarne (dostarczane puste, montowane na miejscu do pracy w jednej lokalizacji)

- Obliczenia i projektowanie wg PED, ASME

- PN-EN 17533:2020-11 Gazowy wodór — Butle i zbiorniki rurowe do magazynowania stacjonarnego

- Uzgodnienia dokumentacji, wytwarzanie, dopuszczenie do eksploatacji oraz rewizje okresowe wg wytycznych Urzędu Dozoru Technicznego UDT, w tym zgodnie między innymi z ustawą z dnia 21 grudnia 2000 r. o dozorze technicznym (Dz.U. z 2021 r. poz. 272)

- Zbiorniki ciśnieniowe H2 transportowe/mobilne i kontenery MEGC – przepisy

-

Zbiorniki ciśnieniowe H2 transportowe/mobilne i kontenery MEGC (przewożone z miejsca A do B – bez zużycia/poboru gazu w trakcie jazdy)

- UN ADR / RID

- TPED (2010/35/EU) / PED

- PN-EN 13807:2017-05 Butle do gazów — Pojazdy-baterie i wieloelementowe kontenery do gazu (MEGC) — Projektowanie, wytwarzanie, identyfikacja i badania

W niniejszej normie określono wymagania dotyczące projektowania, wytwarzania, identyfikacji i badań pojazdów-baterii i wieloelementowych kontenerów do gazu (MEGC) zawierających butle, zbiorniki rurowe lub wiązki butli. Norma ma zastosowanie do pojazdów-baterii i MEGC, zawierających gaz sprężony, gaz skroplony i ich mieszaniny.

Niniejsza Norma Europejska dotyczy również pojazdów-baterii i MEGC, zawierających wiązki butli połączone kolektorem, które są demontowane z pojazdu-baterii i napełniane indywidualnie.

Niniejsza Norma Europejska nie dotyczy pojazdów-baterii i MEGC zawierających zbiorniki lub bębny ciśnieniowe.

Niniejsza Norma Europejska jest przeznaczona przede wszystkim dla gazów przemysłowych innych niż skroplony gaz węglowodorowy (LPG).

PN-EN 17339:2020-11 Butle do gazów — Całkowicie owinięte butle i zbiorniki rurowe z kompozytów węglowych do wodoru

Norma dotyczy tylko całkowicie owiniętych butli kompozytowych z włóknami węglowymi, które mają być trwale zamontowane w ramie (np. wiązce lub przyczepie), z ciśnieniem próbnym nie mniejszym niż 300 barów, z:

- wykładzinami niemetalowymi lub bezszwowymi wkładkami metalowymi;

- maksymalną pojemnością wodną 3 000 l;

- maksymalnym ciśnieniem roboczym 1 000 bar;

- iloczynem ciśnienia roboczego i pojemności wodnej (p x V) nieprzekraczającym 1 000 000 bar×l.

- PN-EN 12245:2022-10 Butle do gazów — Butle kompozytowe całkowicie wzmocnione.

- Dla innych gazów, w tym np. metanu / biometanu – także ISO11439.

- Proces certyfikacji, uzgodnień dokumentacji i dopuszczeń wg regulacji Transportowego Dozoru Technicznego – TDT, w tym między innymi zgodnie z ustawą z dnia 19 sierpnia 2011 r. o przewozie towarów niebezpiecznych (Dz.U. z 2021 r., poz. 756).

- Zbiorniki sprężonego gazowego wodoru w pojazdach typu FCEV – przepisy

-

Zbiorniki sprężonego gazowego wodoru w pojazdach typu FCEV (pojazd elektryczny z ogniwami paliwowymi) – CHSS (zbiornik w układzie przechowywania wodoru przeznaczonego do napędu pojazdu)

- UN ECE R134 / UN GRT #13 Regulamin nr 134 Europejskiej Komisji Gospodarczej Organizacji Narodów Zjednoczonych (EKG ONZ) – Jednolite przepisy dotyczące homologacji pojazdów silnikowych i ich części w odniesieniu do kwestii bezpieczeństwa związanych z działaniem pojazdów napędzanych wodorem [2019/795].

Identyfikator:

Dz.U.UE.L.2019.129.43

(EC) Nr 79/2009 + (EU) 406/2010 - ISO TC197

- ISO/TS 15869 Gaseous hydrogen and hydrogen blends. Land vehicle fuel tanks

- SAE J2578, J2579 (norma określająca wymogi dla zbiorników przechowujących wodór), J2594

Zbiorniki na łodziach / statkach odrębnie IMO (IGF Code), Class Rules, Lokalne regulacje i wymagania

Nadzór nad zbiornikami wodoru sprawuje Transportowy Dozór Techniczny na mocy Ustawy o dozorze technicznym z dn. 21 grudnia 2000 r. Tego typu zbiorniki można użytkować tylko na podstawie odpowiedniej decyzji wydanej przez Dyrektora Transportowego Dozoru Technicznego.

Wymagania co do badań i eksploatacji specjalistycznych urządzeń ciśnieniowych, w tym na wodór, określa są w rozporządzeniu o specjalistycznych urządzeniach ciśnieniowych, tzw. rozporządzeniem SUC. Pod tą nazwą kryje się Rozporządzenie Ministra Transportu z dnia 20 października 2006 roku w sprawie warunków technicznych dozoru technicznego w zakresie projektowania, wytwarzania, eksploatacji, naprawy i modernizacji specjalistycznych urządzeń ciśnieniowych (Dz. U. z 2014 roku, poz. 1465).

Zbiorniki na wodór podlegają badaniom wykonywanym przez TDT. Rozporządzenie SUC określa jasno, że w trakcie eksploatacji tego typu urządzeń, które są źródłem zasilania silników w pojazdach, należy przeprowadzać badania okresowe oraz doraźne. Te drugie wykonywane są jako: rewizje zewnętrzne i wewnętrzne, próby ciśnieniowe oraz próby szczelności. Termin badania technicznego zbiornika na wodór określony jest na 10 lat, jeśli chodzi o rewizję wewnętrzną i próbę ciśnieniową, czyli podobnie jak w przypadku popularnego w samochodach osobowych zbiornika LPG. Raz w roku poddawane powinny być rewizji zewnętrznej i próbie szczelności.

W przypadku poważnej kolizji lub awarii pojazdu ze zbiornikiem wodoru, należy je wymontować i zgłosić do badania doraźnego. Warunkiem ich dalszej eksploatacji jest brak śladów odkształceń lub innych uszkodzeń mechanicznych, jak również pozytywny wynik badania przeprowadzonego przez TDT po takim zdarzeniu.

- UN ECE R134 / UN GRT #13 Regulamin nr 134 Europejskiej Komisji Gospodarczej Organizacji Narodów Zjednoczonych (EKG ONZ) – Jednolite przepisy dotyczące homologacji pojazdów silnikowych i ich części w odniesieniu do kwestii bezpieczeństwa związanych z działaniem pojazdów napędzanych wodorem [2019/795].

- Zbiorniki wodoru na stacjach tankowania pojazdów / transferowania – przepisy

-

Zbiorniki wodoru na stacjach tankowania pojazdów / transferowania

- ISO 19880

- ISO TC197

- EIGA IGC 15/06, 6/02

- SAE J2600, J2799, J2601

- Obliczenia i projektowanie według PED, ASME

Monitorowanie stanu konstrukcji i pracy zbiornika – system TankSense 360

Wykorzystanie czujników piezoelektrycznych PZT i fuzji danych pochodzących z sieci sensorów zintegrowanych z konstrukcją zbiornika.

Projekt uwzględnia potrzeby gospodarki o obiegu zamkniętym oraz optymalizację energetyczną i kosztową procesów przemysłowych.

- Wydłużenie żywotności konstrukcji

- Przewidywanie uszkodzeń

- Cyfrowy bliźniak

- Technologie IoT

- Przemysł 4.0 + AI + ulepszone późniejsze projektowanie

Działalność Amargo w świetle gospodarki wodorowej

Ważne

Prace Amargo nad zbiornikami wodorowymi zostały tymczasowo wstrzymane. Zapraszamy do korzystania z merytorycznych materiałów, które dotychczas opublikowaliśmy. Jesteśmy otwarci na rozmowy o partnerstwie i wspólnym rozwoju produktu dostosowanego do konkretnej aplikacji. Zapraszamy do kontaktu w celu zweryfikowania możliwości współpracy.

Naszym celem było wsparcie realizacji strategii wodorowej poprzez prace nad wdrożeniem innowacyjnej technologii produkcji zbiorników kompozytowych do zastosowania w układach wytwarzania, magazynowania i transportu wodoru wraz z uregulowaniem ścieżki formalnoprawnej.

W okresie intensywnych prac nad projektem skupiliśmy się na przynależności do organizacji wodorowych i aktywnym udziale w projektach i inicjatywach dotyczących wdrażania nowych technologii wodorowych. W ramach członkostwa w Dolinach Wodorowych uczestniczyliśmy w dialogu, tworzeniu opracowań, optymalizowaniu możliwych schematów produkcji i wykorzystania wodoru, a także kolejno systemów inspekcji, rewizji i badania układów – celem zapewnienia ich długoletniego bezpieczeństwa działania i żywotności. Ponadto dzieliliśmy się wiedzą podczas prelekcji i rozmów w branżowych panelach dyskusyjnych.

Biuro Obsługi Klienta

Zapytania ofertowe odnośnie zakresu asortymentu poniedziałek – piątek 8:00 – 16:00

Dane firmy

Amargo Sp. z o.o. Sp.K.

ul. Jaśminowa 16

05-850 Ożarów Mazowiecki, Koprki

NIP: 1182029374

KRS: 0000353653

*Administratorem danych jest AMARGO sp. z o.o. sp. k. z siedzibą w Koprkach, ul. Jaśminowa 16, 05-850 Ożarów Mazowiecki, adres e-mail: ado@amargo.pl. Dane podane w powyższym formularzu będę przetwarzane w celu przesłania pliku z poradnikiem firmy Amargo, z uwagi na uzasadniony interes administratora, polegający na odpowiadaniu na kierowane zgłoszenie. Jeżeli wyrażą Państwo chęć, adres e-mail będzie przetwarzany również w celu dostarczenia newsletteru, a więc świadczenia zamówionej usługi. Posiadają Państwo określone prawa wobec przetwarzanych danych osobowych, tj. dostępu, sprostowania, usunięcia, ograniczenia, przenoszenia, wyrażenia sprzeciwu wobec przetwarzania, jak i wniesienia skargi do odpowiedniego organu (Prezes Urzędu Ochrony Danych Osobowych, ul. Stawki 2, 00-193 Warszawa). Podanie danych jest dobrowolne, aczkolwiek konieczne do spełnienia określonego celu. Więcej informacji o przetwarzaniu danych osobowych zawartych jest w Polityce Prywatności.