ZAKRES PUBLIKACJI: ZBIORNIK MAGAZYNOWY UDT | PROJEKTOWANIE ZBIORNIKÓW I INSTALACJI

BRANŻA: PRODUCENT ZAMOCOWAŃ

Zbiorniki dozorowe UDT na kwas solny HCl wraz z instalacjami – inwestycja, która zrealizuje cel rozwoju produkcji

Grzegorz Zając, Ekspert z zakresu zbiorników i instalacji przemysłowych z tworzyw sztucznych

W przedsiębiorstwie jednego z naszych Klientów dotychczas nie stosowano zbiorników magazynowych kwasu o dużych pojemnościach. W związku z planami rozbudowy zakładu i związaną z tym potrzebą przechowywania większej ilości substancji Inwestor zlecił nam kompleksowe prace w zakresie instalacji magazynowania kwasu solnego o stężeniu 37%.

Cała inwestycja związana z rozbudową zakładu o nową instalację magazynowania i dozowania stężonego kwasu solnego HCl wykorzystywanego do trawienia elementów stalowych obejmowała dwie linie realizowane w określonym odstępie czasu.

Główne założenia projektowe zbiorników na stężony HCl

- przeznaczenie do zabudowy wewnątrz pomieszczenia, co ograniczało gabaryty zbiorników

- Klientowi zależało na kompleksowej realizacji – od wsparcia na etapie planowania po wykonanie pełnego zakresu (produkcja i montaż zbiornika wraz instalacją rurową, stacją NO, pompą i automatyką oraz odbiorami TDT)

Pierwszym etapem realizacji zadania była konsultacja założeń projektowych – wszystko po to, by przewidzieć rozwiązanie, które nie tylko zapewni bezpieczny przebieg procesu technologicznego, ale zostanie dostosowane do panujących na zakładzie warunków i będzie osadzone w realiach finansowych.

Ze względu na to, że w zakładzie naszego Klienta stężony kwas solny miał być magazynowany wewnątrz budynku, okazało się, że ze względu na gabaryty pomieszczenia do przechowywania planowanych ilości substancji na każdą z linii będzie potrzebny nie jeden zbiornik, a dwa.

Finalnie zaprojektowano na jedną linię dwa zbiorniki dwupłaszczowe o pojemnościach użytkowych po 15 m3, na drugą po 21 m3 połączone rurociągiem i pracujące jako naczynie połączone. Ponieważ zbiorniki podlegają dozorowi Urzędu Dozoru Technicznego, w ramach zlecenia zajęliśmy się wszelkimi formalnościami związanymi z tą procedurą.

Prace obejmowały zarówno produkcję, jak i montaż zbiorników wraz z instalacjami towarzyszącymi, przystosowanych do eksploatacji z nadciśnieniem 0,035 bar.

Jeśli chodzi o instalację magazynowania stężonego kwasu solnego poza samym zbiornikiem i jego zabezpieczeniami ważne było również zapewnienie:

- bezpiecznego rozładunku medium,

- zagospodarowania szkodliwych oparów kwasu solnego (hermetyzacja),

- ochrona instalacji przed wyciekiem substancji poprzez zastosowanie podwójnych rurociągów (tzw. dwuściennych).

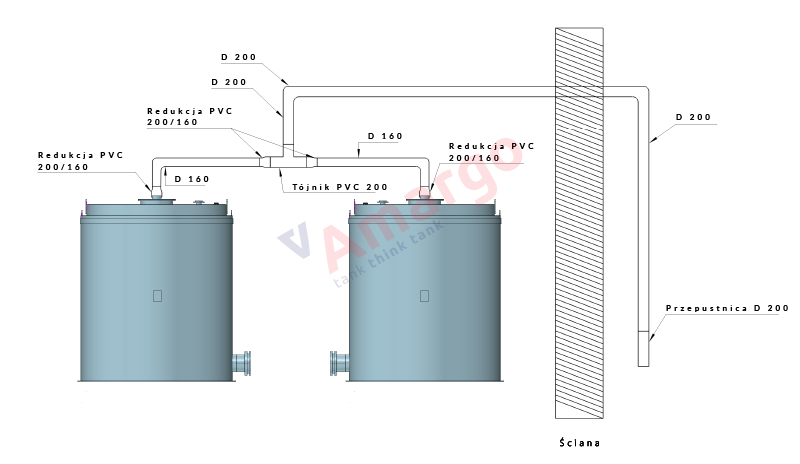

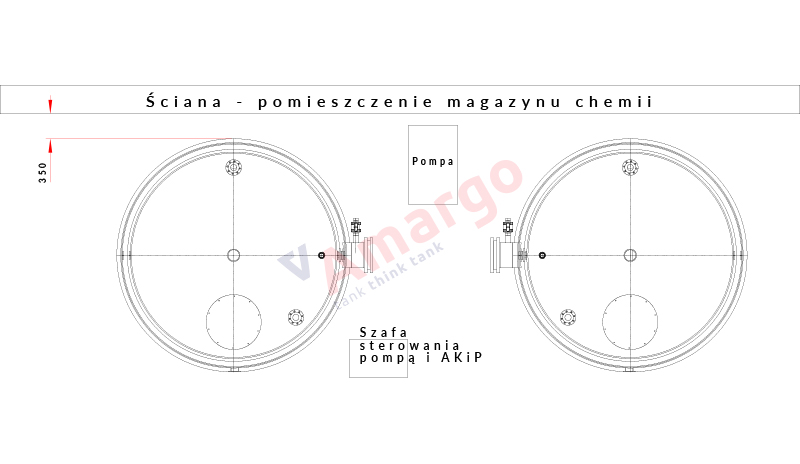

Schemat jednej z instalacji magazynowania i dozowania stężonego kwasu solnego HCl

Charakterystyka wyprodukowanych zbiorników magazynowych

Zbiorniki na stężony HCl wyprodukowaliśmy z polietylenu o dużej gęstości PE High Density UV (PE-HD, HDPE) w kolorze czarnym. Każdy z nich miał średnicę wewnętrzną ok. 2760 mm (średnica maksymalna dna wanny) oraz wysokość cylindra ok. 3200 mm (wysokość całkowita: 3690 mm). W dachu zbiornika wykonaliśmy wyłaz rewizyjny o średnicy DN500.

Z uwagi na rodzaj magazynowanych substancji zbiorniki charakteryzuje konstrukcja dwupłaszczowa, w której drugi płaszcz będzie pełnił funkcję wanny wychwytującej. W przypadku potencjalnego rozszczelnienia zbiornika takie rozwiązanie pozwoli ochronić otoczenie produkcyjne i środowisko przed wyciekiem żrącego medium poza zbiornik. Dodatkowe wyposażenie obejmowało poziomowskazy suche, czujniki przecieku wanny oraz czujniki przepełnienia.

System dystrybucji stężonego kwasu solnego na linie produkcyjne

W ramach zadania zrealizowaliśmy system dystrybucji stężonego kwasu solnego HCl. Instalacja będzie pozwalała na dozowanie kwasu do czterech punktów odbiorczych na linii produkcyjnej. Proces dozowania będzie mógł być kontrolowany z głównej szafy sterowniczej (lokalnie) lub za pomocą pilotów przewodowych (zdalnie). Na stanowisku rozładunku autocysterny oraz w pomieszczeniu ocynkowni zlokalizowane zostały dodatkowe szafy informujące o stanie i poziomie napełnienia zbiorników magazynowych.

Nasze prace obejmowały przeprowadzenie rurociągów dwuściennych wykonanych z PE/PE do 4 miejsc poboru o łącznej długości 150 mb po istniejącej infrastrukturze zakładu. Rurociągi zostały wyposażone w system detekcji wycieku.

Dodatkowo dostarczyliśmy i zamontowaliśmy 4 zawory pneumatyczne, 10 zaworów ręcznych oraz przeprowadziliśmy trasy kablowe w korytach.

Urządzenia napełniająco-opróżniające UNO

Jeśli chodzi o system napełniania i opróżniania zbiorników dostarczyliśmy i zamontowaliśmy:

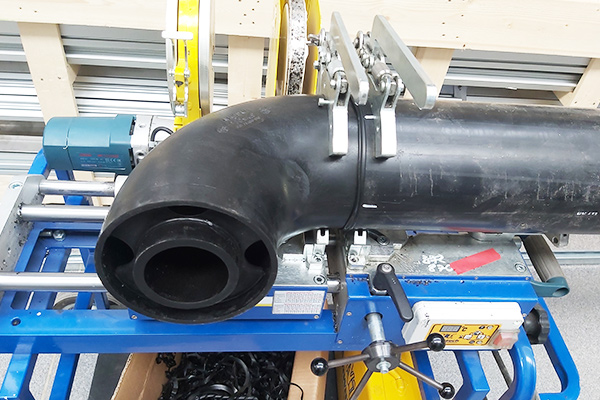

- urządzenie napełniająco-opróżniające NO (właściwe) o średnicy węża i złącza samozrywalnego DN80, przepustnica ręczna od instalacji, złącze awaryjnego rozłączania, przeziernik, wąż elastyczny 6 mb, szybkozłącze do cysterny, zatyczka,

- podporę przenoszącą siły złącza awaryjnego rozłączania, mocowana do gruntu lub ściany kotwami chemicznymi,

- wieszak do odkładnia węża po przeładunku,

- zacisk z kablem uziemiającym do odprowadzania ładunków elektrostatycznych z cysterny.

Ze względu na to, że zespół armatury i instalacji UNO według Rozporządzenia Ministra Transportu z dnia 20 września 2006 r. w sprawie warunków technicznych dozoru technicznego, jakim powinny odpowiadać urządzenia do napełniania i opróżniania zbiorników transportowych (z późniejszymi zmianami) podlega uzgodnieniu oraz zgłoszeniu w jednostce Transportowego Dozoru Technicznego – TDT, zajęliśmy się wszelkimi formalnościami. Dzięki temu zapewniliśmy Klientowi sprawny przebieg procedury.

Zagospodarowanie oparów kwasu solnego

Magazynowanie kwasu solnego HCl wiąże się z możliwością powstawania szkodliwych oparów, które zgodnie z prawem należy zneutralizować. Dla naszego Klienta wykonaliśmy podłączenie zbiorników kwasu do linii absorbera dostarczonego przez firmę zewnętrzną. W tym celu przeprowadziliśmy rurociągi PVC fi 160 mm oraz rurociągi PCV fi 200 mm (każde do 6 mb w obrębie zbiornika). Dodatkowo została zamontowana przepustnica pneumatyczna D 200 mm sterowana z pilota oraz lampka od pracy absorbera.

Podsumowanie zakresu wykonanych prac

- Uzgodnienie projektu zbiorników i instalacji

- Uzgodnienie dokumentacji z Urzędem Dozoru Technicznego

- Produkcja zbiorników chemoodpornych

- Budowa rurociągów oraz przeprowadzenie próby szczelności

- Transport oraz posadowienie zbiorników na miejscu

- Podłączenie z instalacją

- Odbiór UDT zbiornika

- Izolacja zbiornika oraz wykonanie wanny zabezpieczającej

- Montaż rurociągów, szafy i pompy

- Budowa stacji rozładunkowej TDT

- Odbiór TDT

- Rozruch instalacji

Porozmawiajmy o rozwiązaniu Twojego wyzwania

Rozmowa to klucz do sukcesu. Skorzystaj z naszej wiedzy i doświadczenia.