Jak dostosować infrastrukturę techniczną zbiorników i instalacji do obowiązujących wymogów prawnych i standardów bezpieczeństwa?

Grzegorz Zając, Ekspert z zakresu zbiorników i instalacji przemysłowych z tworzyw sztucznych

Dostosowanie infrastruktury technicznej do wymogów prawnych – szczególnie, gdy w produkcji stosowane są silnie żrące i agresywne substancje, bywa nie lada wyzwaniem. W grę wchodzi nie tylko zapewnienie bezpieczeństwa personelu i procesu produkcyjnego, ale także dostosowanie się do zmian rynkowych i zapewnienie zgodności z aktualnymi wytycznymi branżowymi.

Są to zagadnienia niezwykle trudne, szczególnie dla osób odpowiedzialnych za gospodarowanie obiektem oraz dbających o eliminację wszelkiego ryzyka na zakładzie.

- Najczęstsze wyzwania zakładów przemysłowych w zakresie zbiorników na chemikalia – zgodnie z prawem i bezpiecznie

- Case study realizacji dla Albatros Aluminium

- Co zdecydowało o współpracy Albatros Aluminium z Amargo

- Przebieg realizacji zbiorników przemysłowych i instalacji dla producenta profili aluminiowych

Wiekowy, awaryjny lub niewłaściwie wytworzony zbiornik przemysłowy na silnie żrącą chemię – jak poradzić sobie z rewizją, przeciekami i ryzykiem utraty właściwości medium

Wiekowe, pracujące kilkanaście lub kilkadziesiąt lat zbiorniki przemysłowe na silnie żrącą chemię, narażone są na usterki konstrukcji i idące za nimi przecieki substancji agresywnych. Niesprawne układy grzewcze utrzymujące zadaną temperaturę mogą zaburzyć parametry przechowywanego medium (np. krystalizacja ługu sodowego z uwagi na brak zapewnienia odpowiedniej temperatury przechowywania czynnika).

Nieszczelna instalacja dozująca medium na produkcję to także nierzadki przypadek. Bagatelizowanie regularnego serwisu sprawia, że usterki są często zauważane dopiero wtedy, gdy poważna awaria jest już na horyzoncie…

Zdarzają się również sytuacje, w którym problemem wcale nie jest długoletni okres eksploatacji zbiornika w trudnych warunkach, ale konstrukcja wykonana w sposób niezgodny ze standardami branżowymi. W przypadku tworzyw sztucznych może to być np. błędnie dobrany materiał wykonania zbiornika czy też nieprofesjonalne wykonanie spawów na łączeniach elementów konstrukcji – często ich źródłem jest zwyczajnie próba pozornego zoptymalizowania kosztów.

Problem pojawia się także wtedy, gdy dostawcy zbiorników spoza granic Polskich (chociaż zdarza się to także w przypadku wytwórców krajowych) nie dokonują zgłoszenia zbiorników magazynowych podlegających wedle polskiego prawa pod Urząd Dozoru Technicznego – nie mają wiedzy oraz uprawnień. Z kolei inwestor lub firma budująca obiekt nie są świadomi, że taka konieczność istnieje. W związku z tym najczęściej dowiadują się o tym przypadkowo, podczas audytu / kontroli i dopiero wówczas nerwowo poszukiwane są wyjścia z takiej sytuacji.

Prędzej czy później skutki takich “błędów” wyjdą na światło dzienne.

Potencjał technologiczny i produkcyjny wytwórcy zbiorników przemysłowych

Warto także podkreślić rolę możliwości technologicznych i wytwórczych producenta. Często firmy produkujące zbiorniki nie posiadają odpowiedniej technologii i zwijają cylindry zbiornika z płyt wprowadzając duże naprężenia wewnętrzne. Nie stosują się do zasady minimalnego promienia gięcia dla płyt powiązanego z grubością materiału. Skutkuje to powstawaniem spękań naprężeniowych takiej konstrukcji, efektem karbu, propagacją tych pęknięć i awarią.

W przypadku kontaktu z mediami żrącymi, zwłaszcza o charakterze silnie utleniającym (np. podchloryn sodu, kwas siarkowy, kwas azotowy) taki proces zachodzi zdecydowanie szybko. W takich sytuacjach uzyskanie 20-25 lat bezpiecznej eksploatacji zbiornika i opcji przedłużenia jest praktycznie niemożliwe. Wspomniane pęknięcia mogą nastąpić już po 2-3 latach użytkowania konstrukcji i wówczas naprawa jest niewykonalna, a koszty wymiany bardzo wysokie.

Rozwiązaniem jest technologia nawojowa – jako metoda beznaprężeniowa wykonywania cylindrów/zbiorników przemysłowych.

Wymienionych wyżej przypadków można mnożyć więcej. Bez wątpienia łączy je jedno: zagrożenie dla zdrowia i życia personelu, negatywny wpływ na środowisko, ryzyko zaburzonego funkcjonowania zakładu, straty finansowe, a nawet odpowiedzialność prawna.

To oczywiście czarny scenariusz, natomiast pokazuje on jak niezwykle ważną rolę odgrywają proces doboru, projektowania i technologii produkcji zbiornika, zgodność warunków eksploatacji z tymi założonymi na wcześniejszych etapach oraz regularne przeglądy instalacji w okresie użytkowania konstrukcji.

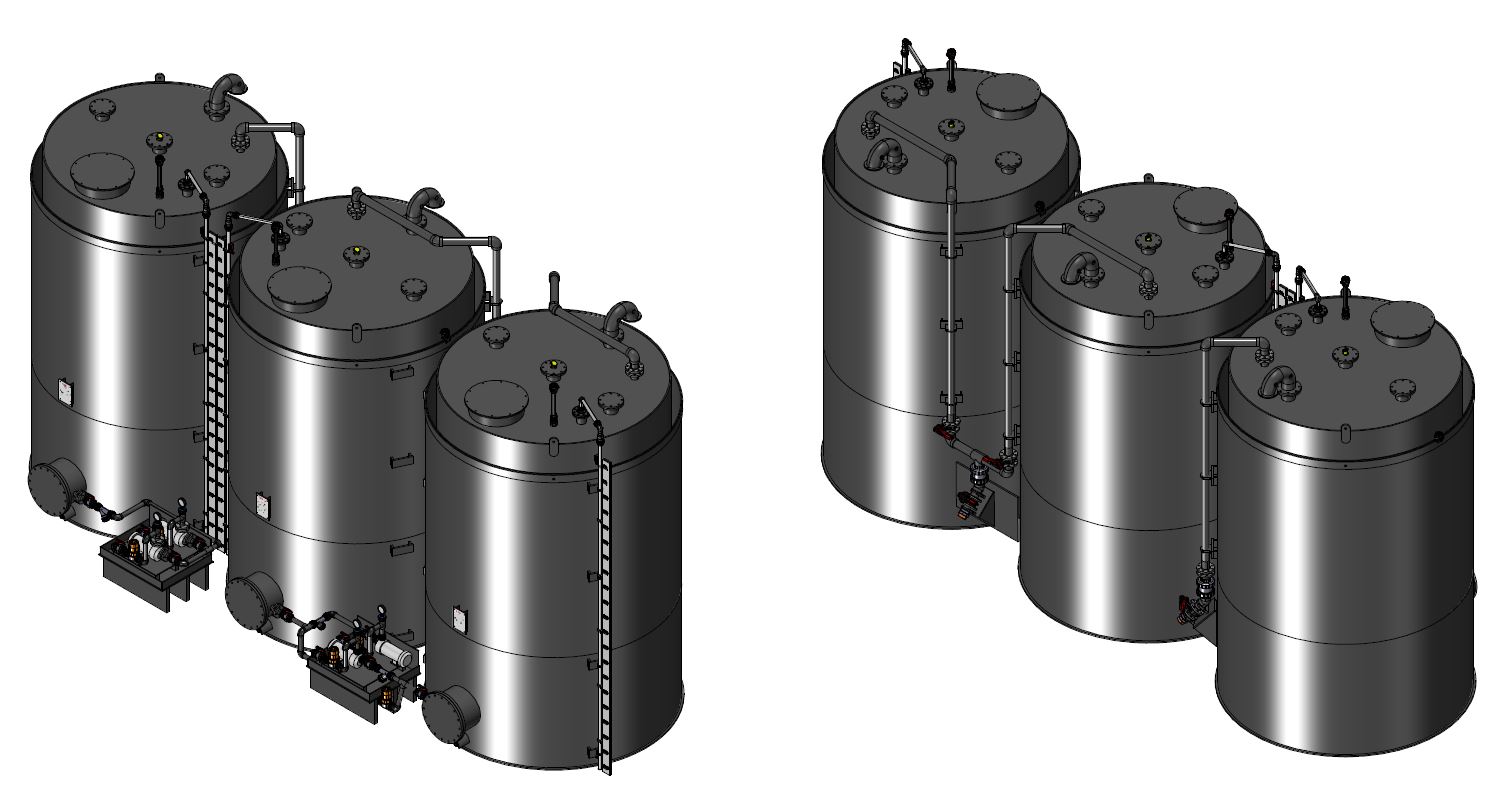

Fot.1. Zdjęcie z realizacji zbiorników przemysłowych z instalacjami dla Albatros Aluminium.

Case study: jak zrealizować plany rozwojowe zakładu produkcyjnego zgodnie z prawem i dobrą praktyką inżynierską

Albatros Aluminium – producent światowej klasy profili aluminiowych posiadał na swoim obiekcie dwa zbiorniki od zagranicznego wytwórcy. Pierwszy z nich – na ług sodowy NaOH o stężeniu 50% – był dotychczas wykorzystywany jako zbiornik technologiczny (procesowy). Z uwagi na plany rozwojowe zakładu, miał on zmienić przeznaczenie wyłącznie do celów magazynowania medium.

Zmiana funkcji zbiornika z technologicznego na magazynowy dla substancji jaką jest stężony ług sodowy wymagała jednak konieczności przejścia przez procedurę dozorową UDT (jako zbiornik procesowy stosowany w ciągu produkcyjnym nie podlegał on pod dozór UDT). Obecny zbiornik nie mógł zostać objęty ww. dozorem, ponieważ nie jest to możliwe bez dokumentacji technicznej uzgadnianej z jednostką Urzędu Dozoru Technicznego w toku postępowania dozorowego (jest to przeprowadzane na etapie projektowania). W związku z tym zbiornik ten musiał zostać wymieniony na nowy. Zignorowanie kwestii formalnych mogło wiązać się dla przedsiębiorstwa z realnym zagrożeniem dla personelu oraz grożącymi konsekwencjami prawnymi i karami finansowymi, gdyby z jakichś powodów doszło do np. przecieku i wypadku.

Drugi ze zbiorników – na kwas siarkowy H2SO4 o stężeniu 98% – miał zaprojektowany stosunkowo krótki okres eksploatacji (10 lat). W związku z tym, aby ocenić możliwość dopuszczenia go do dalszego użytkowania, należało przeprowadzić jego rewizję już po 5 latach. Z uwagi na rodzaj przechowywanego czynnika i dobrany w procesie projektowania konstrukcji materiał był to temat trudny i kosztowny, a co więcej – nie gwarantował on pozytywnej decyzji.

Przedsiębiorstwa produkcyjne, które posiadają zbiorniki magazynowe dozorowe na silnie żrącą chemię prędzej czy później mierzą się z potrzebą wykonania rewizji wewnętrznej. Kwestie te reguluje Rozporządzenie Ministra Gospodarki z dnia 16 kwietnia 2002 r. w sprawie warunków technicznych dozoru technicznego, jakim powinny odpowiadać zbiorniki bezciśnieniowe i niskociśnieniowe przeznaczone do magazynowania materiałów trujących lub żrących (Dz.U. z 2002 r. Nr 63, poz. 572) (Tabela 1. Częstotliwość badań okresowych).

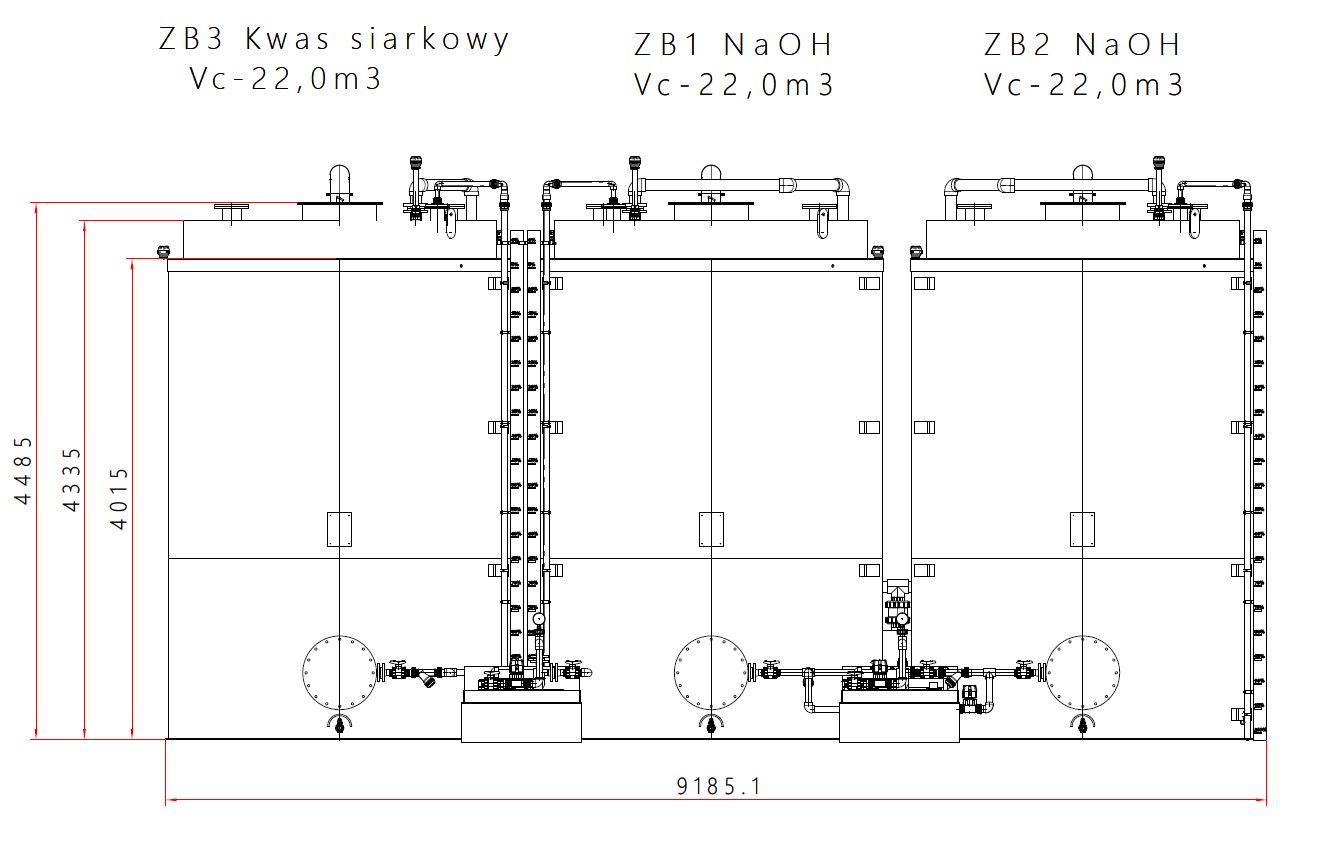

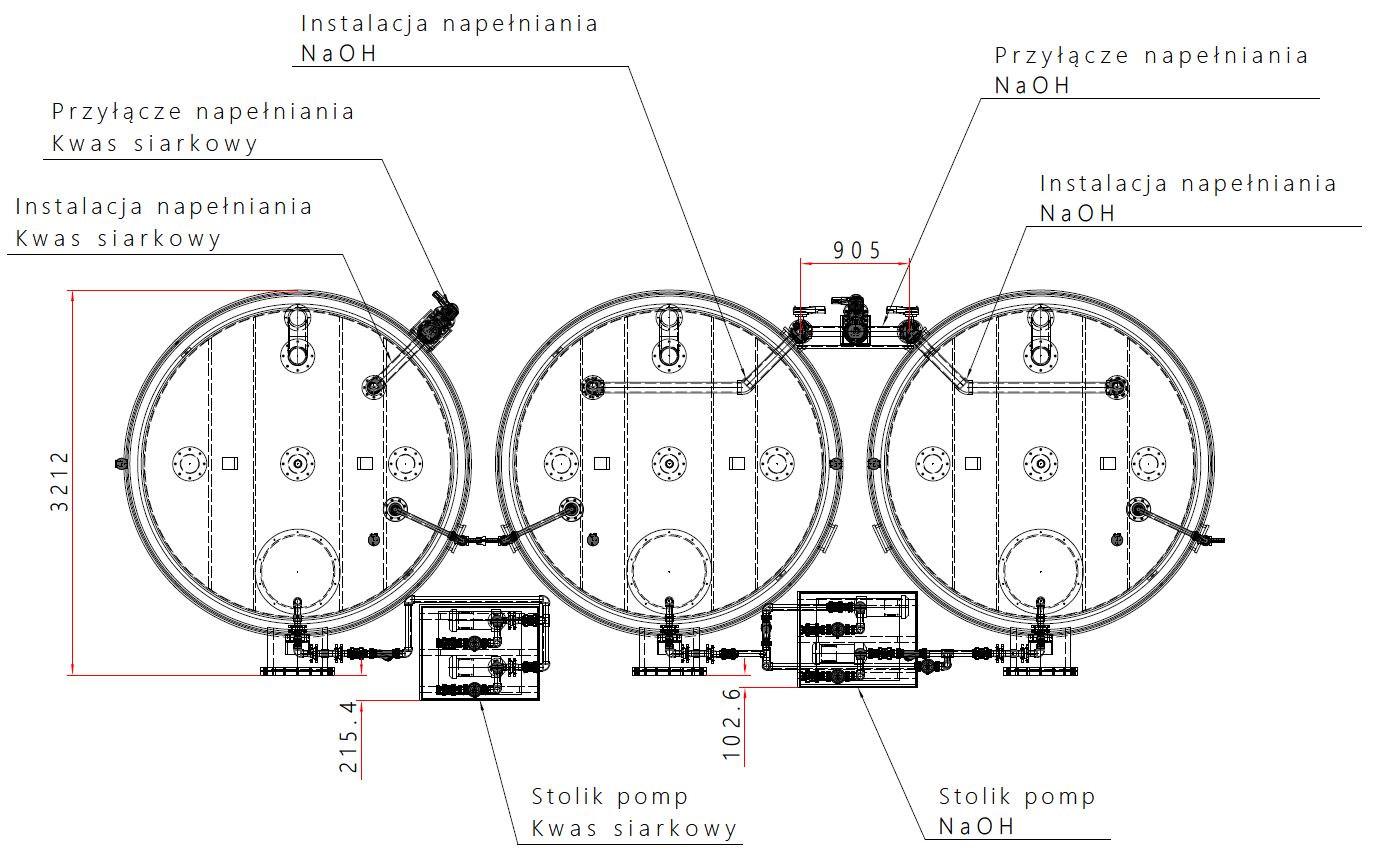

Rys.1. Zespół trzech zbiorników magazynowych dozorowych UDT na kwas siarkowy i ług sodowy, z 20-letnim okresem żywotności wraz z instalacjami: poboru od zbiorników do układu pompowego, napełniającą zbiorniki i układem pompowym.

Przeprowadzona na miejscu wizja lokalna wykazała wątpliwy stan konstrukcji zbiorników w perspektywie pracy przez kolejne lata i konieczność dostosowania infrastruktury układu stosownie do docelowego przeznaczenia oraz wymogów prawnych.

Po analizie stanu zbiorników i instalacji, parametrów medium, warunków pracy i planowanych zmian oraz możliwym okresie użytkowania w perspektywie kolejnych lat, podjęto decyzję o wymianie zbiorników na nowe i modernizacji instalacji towarzyszących.

Dlaczego firma Albatros Aluminium zdecydowała się na współpracę z Amargo?

O współpracy z Amargo zdecydowały wysokie kompetencje merytoryczne zespołu projektowego i bogate doświadczenie w realizacji podobnych projektów. Pozytywne opinie innych klientów, potwierdzone odpowiednimi referencjami, dawały nam pewność, że projekt zostanie zrealizowany zgodnie z założeniami, a dobrane rozwiązania spełnią wytyczne wynikające z przepisów prawa.

Dla nas najważniejsze było otrzymanie od firmy Amargo kompleksowego wsparcia merytorycznego na każdym etapie realizacji projektu, od doboru technologii nowych zbiorników dla substancji żrących, przez wsparcie w przebiegu procedur formalnych, po zabudowę całego układu. Dzięki temu mogliśmy liczyć na profesjonalne doradztwo i pomoc w rozwiązywaniu wyzwań przed jakimi stanęliśmy i trudności, które pojawiały się w trakcie prac.

Szczególnie ceniliśmy sobie szybkie działanie Amargo na zaistniałe przeszkody. Bardzo zależało nam na tym, by prace nie zakłóciły funkcjonowania zakładu i ciągłości realizowanych procesów. Kluczem do efektywnej realizacji była z pewnością dobra organizacja.

Warto w naszej współpracy podkreślić rolę, jaką odegrały transparentna komunikacja i regularne raportowanie o postępach i etapach prac. Dzięki temu byliśmy na bieżąco i nie martwiliśmy się o finalny efekt inwestycji.

Magdalena Kasiura – Kierownik ds. Ochrony Środowiska i Oczyszczalni

Zakład produkcyjny Albatros Aluminium

Kompleksowa budowa magazynu chemii

Weryfikacja potrzeb w kontekście planów rozwojowych zakładu wskazała potrzebę kompleksowej budowy magazynu chemii, która obejmowała zespół trzech zbiorników magazynowych dozorowych UDT z 20-letnim okresem żywotności wraz z instalacjami: poboru od zbiorników do układu pompowego, napełniającą zbiorniki i układem pompowym.

Co ważne, aby zoptymalizować wydatek inwestycyjny i jednocześnie zapewnić wydłużony czas eksploatacji dla zbiornika na kwas siarkowy, technolodzy Amargo przeanalizowali wraz z inwestorem możliwość zmniejszenia stężenia H2SO4 do 78%. To wpłynęło na dobór materiału konstrukcyjnego pozwalającego uzyskać 100% odporności chemicznej bez ograniczeń. Zmniejszenie stężenia do 78% dało możliwość wykonania zbiornika z standardowego materiału jakim jest HDPE klasy PE100. Dla wysokich stężeń byłoby konieczne zastosowanie tzw. hybrydy, czyli np. liner z E-CTFE z konstrukcją kompozytową. A to oznaczałoby nawet 5-krotnie wyższe koszty wytworzenia zbiornika!

Skutkiem zmiany stężenia, doboru materiału i ceny zbiornika są także zmniejszone koszty eksploatacji i brak potrzeby wykonywania częstych rewizji wewnętrznych zbiornika.

Na dobór odpowiedniego tworzywa, z którego będzie wykonany zbiornik, największy wpływ mają rodzaj i parametry (skład procentowy, stężenie, maksymalna temperatura, gęstość) medium, z którym będzie pracował zbiornik. Wymienione parametry wpływają przede wszystkim na grubość materiału ścianki projektowanego zbiornika – dla tworzyw z grupy termoplastów wraz ze wzrostem temperatury znacznie zmienia się elastyczność materiału, a co za tym idzie – dla zachowania odpowiedniej statyki konstrukcji należy w takich przypadkach zastosować większe grubości ścianek.

Istotnym uzupełnieniem jest także wnikliwa analiza warunków (m.in. miejsce posadowienia, temperatura otoczenia itp.), w jakich będzie pracował zbiornik. Wszystkie te informacje pozwolą nie tylko dobrać odpowiedni materiał konstrukcyjny, ale mogą stać się decydujące, jeśli chodzi o wybór odpowiedniej technologii, w jakiej zostanie wykonany zbiornik.

Z uwagi na przypadki krystalizacji ługu sodowego, z którymi wcześniej borykał się producent (może do niej dochodzić, gdy temperatura spada poniżej 15-20°C), w nowym zbiorniku magazynowym zastosowano układ grzewczy utrzymujący zadaną temperaturę. Tym samym czynnik roboczy został zabezpieczony przed utratą właściwości fizyczno-chemicznych, która mogłaby wpłynąć na realizowany proces produkcyjny i generować nieplanowane koszty.

Realizacja obejmowała zarówno projektowanie, procedurę objęcia zbiorników dozorem UDT, jak i koordynację działań pomiędzy niezbędnym zakresem budowlanym a samym wstawieniem nowych zbiorników. Przed dokonaniem montażu nowego magazynu chemii, ekipa Amargo wykonała demontaż starych konstrukcji i przejęła proces ich utylizacji.

W celu wstawienia nowych zbiorników z niezależną wanną wychwytująco-zabezpieczającą należało także wyburzyć istniejącą, betonową wannę oraz dostosować otwór w ścianie budynku pozwalający na wprowadzenie trzech nowych zbiorników o średnicy ok. 2,6 m i wysokości ok. 4,3 m (22 m3 pojemności całkowitej) każdy.

Rys.2. Rysunek techniczny zbiorników magazynowych dozorowych UDT na kwas siarkowy i ług sodowy.

Rys.3. Zbiorniki przemysłowe dozorowe – rzut z góry.

Modernizacja instalacji poboru i dozowania substancji i żrących

Z uwagi na okresowo pojawiające się problemy z przeciekami na instalacji i konieczność częstych napraw, instalacja poboru medium została zmodernizowana poprzez realizację układu dwóch niezależnych pomp i układu dozowania na dalszą część instalacji produkcyjnej. Pod instalację dozującą została dodatkowo wybudowana nowa estakada, która pozwoliła dostosować trasę rurociągów do istniejącej infrastruktury zakładu.

W ramach prowadzonych prac zmodernizowano również dedykowane układy automatyki monitorującej pracę zbiorników. Mamy tu na myśli ochronę przed przepełnieniem i detekcję wycieku do wanny – system ostrzegawczy świetlny i dźwiękowy alarmujący o ryzyku przepełnienia/przelania zbiornika.

Poprawa układu automatyki zapewni przedsiębiorstwu kontrolowany i niezawodny przebieg procesu i elastyczność produkcji oraz zmniejszy ryzyko błędów i wypadków. Dodatkowo pozwoli na zwinne zarządzania procesem i personelem. Bieżący nadzór nad stanem magazynowania i dozowania substancji żrących umożliwi szybką reakcję na ewentualne nieprawidłowości.

Przedsiębiorstwo produkcyjne Albatros Aluminium wykazało się wysokim poziomem dbałości o infrastrukturę zakładu, bezpieczeństwo realizowanych procesów. Potencjalne zagrożenia zostały zidentyfikowane i skutecznie wyeliminowane.

Inwestycja w nowy układ magazynowania zapewni wysoką wydajność produkcji przy jednoczesnym zachowaniu najwyższych standardów i zgodności z normami.

Fot.2,3,4. Zdjęcie z montażu zbiorników przemysłowych dozorowych UDT dla Albatros Aluminium.

Zmagasz się z problemem wątpliwej konstrukcji zbiorników przemysłowych, pojawiającymi się nieszczelnościami instalacji czy niesprawnym działaniem całego układu? Nie ignoruj braku dostosowania infrastruktury technicznej zbiorników i instalacji do obowiązujących wymogów prawnych i standardów bezpieczeństwa – to za duże ryzyko!

Z pewnością masz szeroki zakres odpowiedzialności na swoim stanowisku, ale wcale nie musisz znać się na wszystkim. Pomożemy Ci działać profesjonalnie i w zgodzie z przepisami. W swojej organizacji wykażesz się dbałością o stan infrastruktury i zachowanie bezpieczeństwa, a to z pewnością zostanie docenione.

Zgłoś się do nas – wesprzemy Cię w analizie infrastruktury, stanu istniejących zbiorników/urządzeń, weryfikacji pod kątem prawnym (uzgodnienia UDT oraz TDT). Zebrane dane pozwolą nam opracować koncepcję wdrożenia zmian na Twojej instalacji. Dzięki niej zyskasz precyzyjne informacje, które umożliwią merytoryczną analizę wewnętrzną w Twoim zakładzie i podjęcie decyzji o realizacji i zakresie przebudowy.

Porozmawiajmy o rozwiązaniu Twojego wyzwania

Rozmowa to klucz do sukcesu. Skorzystaj z naszej wiedzy i doświadczenia.